船舶海工涂装挥发性有机物排放治理技术

来源项目

国家鼓励发展的重大环保技术装备目录(2023年)

技术分类

大气污染防治-挥发性有机物

适用对象及范围

船舶海工分段涂装

基本原理

该技术根据船舶海工涂装车间大风量、浓度不稳定的特点,通过CFD仿真及管路系统优化设计,基于VOCs治理系统进口浓度实时调整VOCs治理设备运行参数,减少了VOCs设备出口排放,大幅降低了设备运行能耗,实现了节能减排。

技术描述(创新点及优势)

船舶海工涂装挥发性有机物治理技术是在沸石转轮+CO/RTO(催化氧化/蓄热燃烧)工艺处理船舶海工涂装VOCs(挥发性有机物)的基础上,开发的一机多用及智能控制节能运行技术,具有投入成本小,运行成本低的特点,运行能耗可节约60%以上,经济效益显著。

应用案例名称

挥发性有机物VOCS治理工艺提升改造项目

案例地址

江苏省扬州市江都区大桥镇336省道与中船大道1号交叉口

案例规模

沸石转轮+CO工艺设备12套,其中造船涂装工场8套(C1-C8涂装间)、海上风塔4套(C1C2、C3C4、C5C6、C8C9涂装间);钢板预处理线RTO设备1套

项目投运时间

2023-10-01 00:00:00

验收情况

已验收

工艺流程

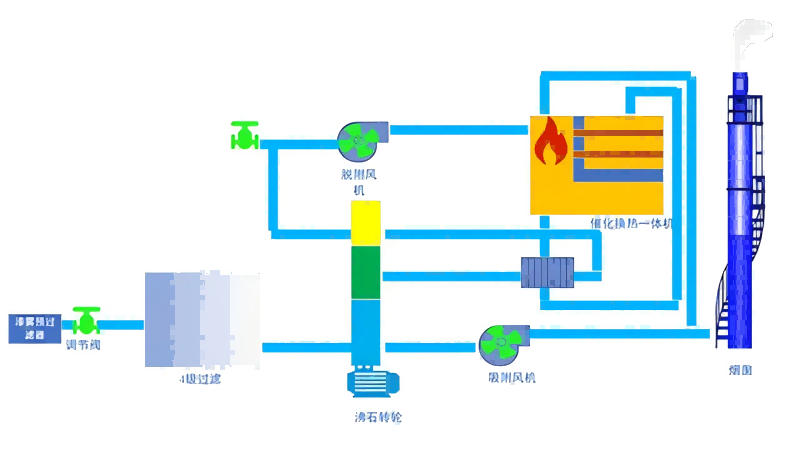

先将船舶海工涂装废气通过吸风口预过滤器进行预过滤,再通过四级过滤器进行过滤,过滤后的废气进入沸石转轮,大部分废气经过沸石转轮吸附后进入烟囱达标排放,废气在沸石转轮中进行浓缩,换热器换热产生的高温气体对浓缩后的废气进行脱附,脱附风机将浓缩的废气送入CO/RTO室进行催化燃烧/蓄热燃烧后变为CO2和H20。这种处理方法具有高效、环保和经济的优势,能够有效减少船舶海工分段涂装产生的VOCs对环境的污染。

污染防治效果和达标情况

VOCs出口排放≤20mg/m3,减少VOCs排放1800t/a

二次污染治理情况

暂无

能源、资源节约和综合利用情况

年VOCs减排量为1800T。年节约运行成本1400万元,投资回收期3年。

投资费用

项目总投资6985万元,建设期为5个月。

运行费用

1000万元/年