硫化锌精矿搭配锌浸出渣直接浸出关键技术

来源项目

水体污染控制与治理科技重大专项

技术分类

水污染防治技术-工业污水-化学工业

适用对象及范围

适用于硫化锌精矿直接浸出技术优化

基本原理

锌精矿常压富氧直接浸出技术是利用铁的价态变化来实现硫化锌的直接浸出,直接获得浸出液和硫磺,从而取代了传统湿法炼锌过程中的精矿干燥、焙烧、浸出和制酸。

常压富氧直接浸出工艺与传统炼锌工艺相比,少了精矿焙烧和制酸系统,且锌总回收率高,操作成本低环境污染小,是进行环境综合治理、淘汰落后工艺、节能减排、实现循环经济、提高经济效益的有效途径。

应用案例名称

株冶集团硫化锌精矿搭配锌浸出渣直接浸出项目

案例地址

湖南省长沙市岳麓区

案例规模

150m3/h

项目投运时间

/

工艺流程

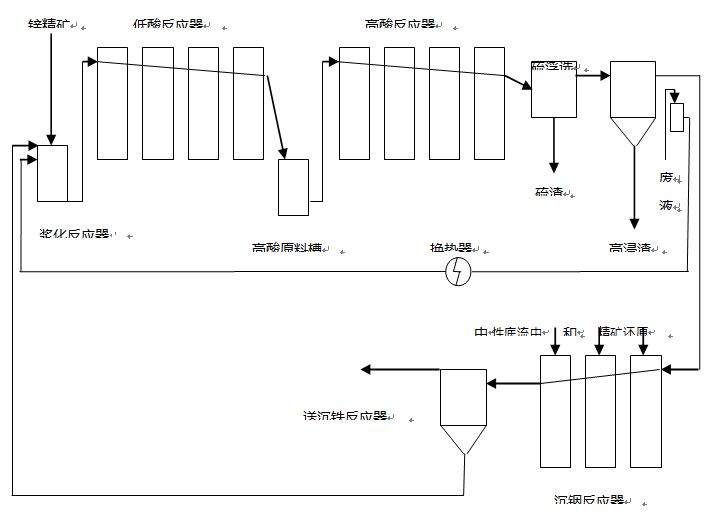

(1)针对设计的逆流工艺中出现的问题,采用“顺流浸出”工艺优化方案,将“低浸”与“高浸”串联浸出,同时将浮选后的高酸溢流经原沉铟反应器进行精矿预还原;为减少沉铁过程中和剂加入量,在最后一个沉铟反应器内加II系统中性底流进行预中和,沉铟浓缩槽溢流送沉铁工序,进行针铁矿沉铁。经过以上工艺优化改造,解决了中和剂供应不足的问题,同时利用硫化锌精矿做还原剂,降低了进沉铁前溶液中Fe3+含量,为沉铁过程中针铁矿形成创造了有利条件。

(2)针对常压富氧搭配处理锌浸出渣过程进行了相应的技术设备改造及升级。如,1)针对还原能力不足的问题,进行了13#浸出反应器做还原的相关改造,将高酸原料槽液通过高酸高位槽打入13#浸出反应器进行还原,同时对13#做还原进行了条件摸索实验,确定了不同流量、不同铁比例下锌精矿的还原量,同时为保证铜在还原过程中不沉淀,对酸度条件进行了初步摸索,确定了20g/L以上酸度要求;2)针对中性底流对预中和、沉铁的影响,将中性底流改进低酸浆化,预中和改用焙砂做中和剂,有效地解决了沉铟浓密机澄清稳定;3)也进行了精矿备料系统的改进、锌精矿泡沫开路压滤的改进、精矿底流改循环的改进、氧气管道的改造、排气系统的改造、直浸罐搅拌机密封水供应系统改造等。

污染防治效果和达标情况

针对常压富氧生产过程存在的硫渣漂浮等系列问题,株洲冶炼集团股份公司在引进的芬兰锌精矿常压富氧浸出技术工艺了基础上,将原逆流工艺改成了―顺流浸出‖工艺,并进行了配套工艺装置优化。产业化运行结果表明,采用顺流工艺,系统运行稳定,整班系统流量波动率由原来的50%有效降低至目前的10%;系统循环流量由改进前240m3/h左右降低至目前150m3/h左右;硫渣水溶锌明显下降,由原来的5.5%下降至3%左右,提高了系统锌的直收率;有效降低了高浸渣和硫渣中锌的含量,由原来的7%左右降低至目前低于5%的水平;铁渣品位由原来的25%左右提升至目前的31%左右。