废旧锂电池回收市场正迎来爆发式增长。2024年我国动力电池回收量已突破30万吨,对应市场规模超480亿元,预计到2030年国内市场规模将突破千亿元。随着新能源汽车保有量超过4000万辆,最早一批新能源汽车搭载的动力电池正逐步进入规模化退役阶段。

针对固体废物处理问题和回收再利用的问题,2022年烟台大为环保科技有限公司科研团队研发成功了废旧锂电池带电连续碎解系统并推动产业化,取得了一种锂电池用破碎系统、一种废弃锂电池用回收处理设备等多项发明专利和实用新型专利。本方案中的废旧锂电池带电连续碎解系统在锂电池回收处理领域具有显著的创新性,达到了国内领先水平。系统采用了一级粗撕碎和二级精细撕碎的双级撕碎工艺,结合氮气密封和多重安全防护措施,有效解决了锂电池破碎过程中的燃爆、发热等安全隐患。特别是在密封式连续进料系统和高效撕碎系统方面,采用了自主研发的多层迷宫密封、增强剪切技术、主轴差速技术等创新设计,显著提升了设备的处理效率和安全性。通过高效的撕碎和分选工艺,锂电池的回收率提升至95%以上,显著减少了固废产生量。 破碎后的锂电池物料经过后续分选和回收处理,铜、铝、钴、镍等有价金属的回收率显著提升,资源综合利用率达到90%以上。

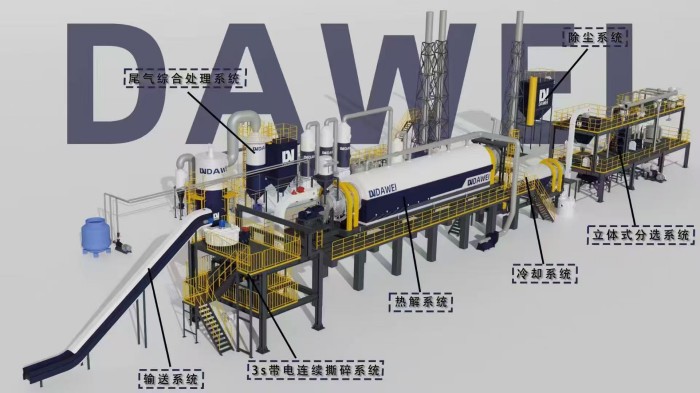

工艺示意图

车间实景

该系统通过带电破碎技术破解锂电池回收的安全与效率瓶颈,推动行业向绿色化、智能化转型。预计2030年将占据国内物理回收市场超较大份额,为新能源汽车产业可持续发展提供核心支撑。打造"生产-使用-回收"的闭环。这种转化模式通过带电破碎、梯度热解、智能分选、环保闭环四大核心技术,将废旧电池转化为高纯度金属资源与再生材料,解决了行业长期存在的低回收率、高污染难题,成为锂电池回收领域的"优质方案"。该技术设备已在多个锂电池回收项目中成功应用,累计运行时间超过2年,处理废旧锂电池总量超过1万吨。设备在实际应用中表现出良好的稳定性和可靠性,未发生重大安全事故。实现单台设备年处理废旧锂电池≥1万吨,减少固废产生量约500吨。资源综合利用量:单台设备年回收铜、铝、钴、镍等有价金属约8000吨。通过资源综合利用和再制造,单台设备每年可减少碳排放约5000吨。已形成可复制的万吨级产业化应用方案。