案例

关键技术名称:

污泥低温物理深度减量化技术+含油污泥油、泥、水高效分离,固相热解技术

项目背景:

纵观各个领域,目前大部分的污泥多采用污泥浓缩、脱水的方法进行处理后再运输到固体废弃物处置场进行填埋或者堆肥利用。这些仅脱水的污泥含水率高、数量多、性质不稳定,并散发恶臭,没有达到国家标准、也不能进行综合利用,在运输过程中也容易造成二次污染并且消耗运输能源。

污泥填埋造成的问题较多:一是消耗大量的土地资源,不少城市很难找到新的填埋场;二是产生大量的渗滤液,由于污泥含水率较高,加剧了垃圾填埋场渗滤液的污染,大部分混合填埋的垃圾场存在拒收污泥的现象;三是对填埋场产生的气体进行资源化利用的填埋场较少,填埋产生的废气不仅污染环境,还存在安全隐患。并且影响污水厂污水处理率的考核。

因此必须建设相配套的污泥处理设施,使污泥达到规范要求的减量化、稳定化、无害化目标。

工艺原理:

污泥低温物理深度减量化技术:用螺杆泵将湿料输入带式干燥机进料口料仓,经一级破碎后进入挤条机进行破碎挤条,均匀地铺在网带上, 下到网带上的物料在传动电机驱动下匀速向前运动。加热后的热风经循环风机吹入干燥机箱体内部,并均匀地上下穿透物料层。热风与湿物料接触后温度迅速下降,湿物料吸收热风中的热量后迅速进行传热传质交换,将内部的水分迅速向外部转移,并由热风将表面水分带走。带走的湿空气由排湿风机排出室外,而大部分的高温热风仍旧在箱体内部循环。干燥后的物料由出料端排出机外。干燥一开始,热风与湿物料温差较大,是一个恒速过程,干燥速度很快,随着干燥进行,物料中的水分越来越低,热风与物料的温差也相对降低,干燥速度也越来越慢,同时物料的温度也逐渐升高。每层网带有独立的传动电机均可以变频调速,这样可以有效地控制加料速度和干燥时间,满足产品的终水分要求。 网带两侧有挡料板,可以防止物料在上循环单元吹到轨道和链条上来。两端有档料板,防止物料滑落。网板有链条链接传动,链条上的滚珠运转灵活,链条往前移动就是靠滚珠与轨道间的滚动摩擦。在进出料的两头有两根主轴,主链轮就固定在主轴两端, 工作时与链条同步运行。

含油污泥油、泥、水高效分离,固相热解技术:利用热化学水洗+离心分离的工艺方法使得砂、油、水三相分离,得到较高品质的原油基础油。利用分离后的固相污泥中有机物、油的热不稳定性,在无氧条件下对其加热,使重油和有机物产生热裂解,形成利用价值较高的气相(热解气)、和固相(炭化渣),实现了含油污泥的减量化、稳定化、无害化、资源化。

工艺特点:

①耗能低;

以日处理量150吨湿污泥为例,整个系统装机额定功率272kW,运行功率 205kW,每处理一吨湿污泥耗电量32.8kW.h,能耗远低于桨叶式和流化床干燥工 艺。

②系统自动化程度高、操作维护简单、使用寿命长,运营管理费用低;

系统釆用DCS/PLC控制系统,自动化程度高,系统运行可靠,大大降低人工成本,一班仅需1人值班巡视。

③系统全封闭微负压运行,稳定安全,无二次污染;

采用全封闭微负压干燥运行技术。确保不出现尾气外泄现象。干燥机内部气体流速较低,加上湿污泥预造粒,干燥过程中污泥颗粒与网带相对静止,因此不增加干燥后尾气中的粉尘浓度。

④系统釆用低温干化技术,介质化学特性稳定,可资源化利用;

釆用低温干燥技术,来流气体温度(W150°C)低于污泥中挥发分析出温度, 故干燥后尾气中除了增加蒸发出来的水蒸气之外,其他气体含量基本不变。从而 有效的保持污泥原有的化学特性,为后续资源化利用提供保障。

⑤系统设备占地面积小,项目投资省;

以日处理量150吨湿油墨渣污泥为例,整个干化系统占地面积仅300 m2。 折算到每吨湿污泥投资成本仅8-15万元,远低于国内其他干燥系统投资成本 (15-25万元/湿污泥)。

应用案例:

1案例名称:浙江和惠污泥处置有限公司

项目建设时间:2020年度

项目投入运营时间:2021年2月23日

工艺参数:

1. 药剂加入量及配方随油泥性质进行调整;

2. 干化温度:105℃;

3. 热解温度:500-700℃;

4. 破包机处理量:单台80吨/天;

5. 离心机进料量:5吨/小时;

6. 成品油含水率:<3%。

技术路线:

通过独立研发的油泥预处理技术及成套设备,实现油泥和包装袋的分离。油泥通过泵送入熟化罐中,加入一定量的特有药剂并搅拌后,油、泥、水呈现三层,油相用泵抽出送入成品罐;水相抽出进行回用;泥相用螺杆泵送至离心机进行两相分离。

固相经干化机干化,进一步去除水份。然后送入料仓,经刮板输送到热解装置,与其他危废混合后,利用热源间接加热进行热解,形成炭化物,从热解装置的末端排出,经过出料冷却输送装置降温后进一步冷却,充分降温后形成炭化产物。

2、案例名称:江苏海伦石化污泥减量化项目

处理量:湿污泥量100吨/天(含水率85%)

技术方案:

料仓中的湿污泥经过螺杆泵送入料斗中,再进入造粒挤条机,制成软体颗粒后,均匀布料在不锈钢网带上,然后缓慢进入干燥机内。凝液和蒸汽经管道分别输送到空气-凝液热交换器和空气-蒸汽热交换器,通过热交换器把热量传递给热风,换热后的热风直接进入污泥复合干燥装置,与污泥直接接触进行干化。含水率10%以下的干化污泥从干燥机末端排出,排出的干污泥通过斗式提升机输送到干污泥料仓,干污泥再装车外运。

运行时间:42个月(2017年9月投入)

处理效果:含水率为 85%的 100t 湿污泥,干化化后含水率为 7%左右,干化后重量是原来的 16.67%。

3、案例名称:嘉兴石化有限公司污泥减量化项目

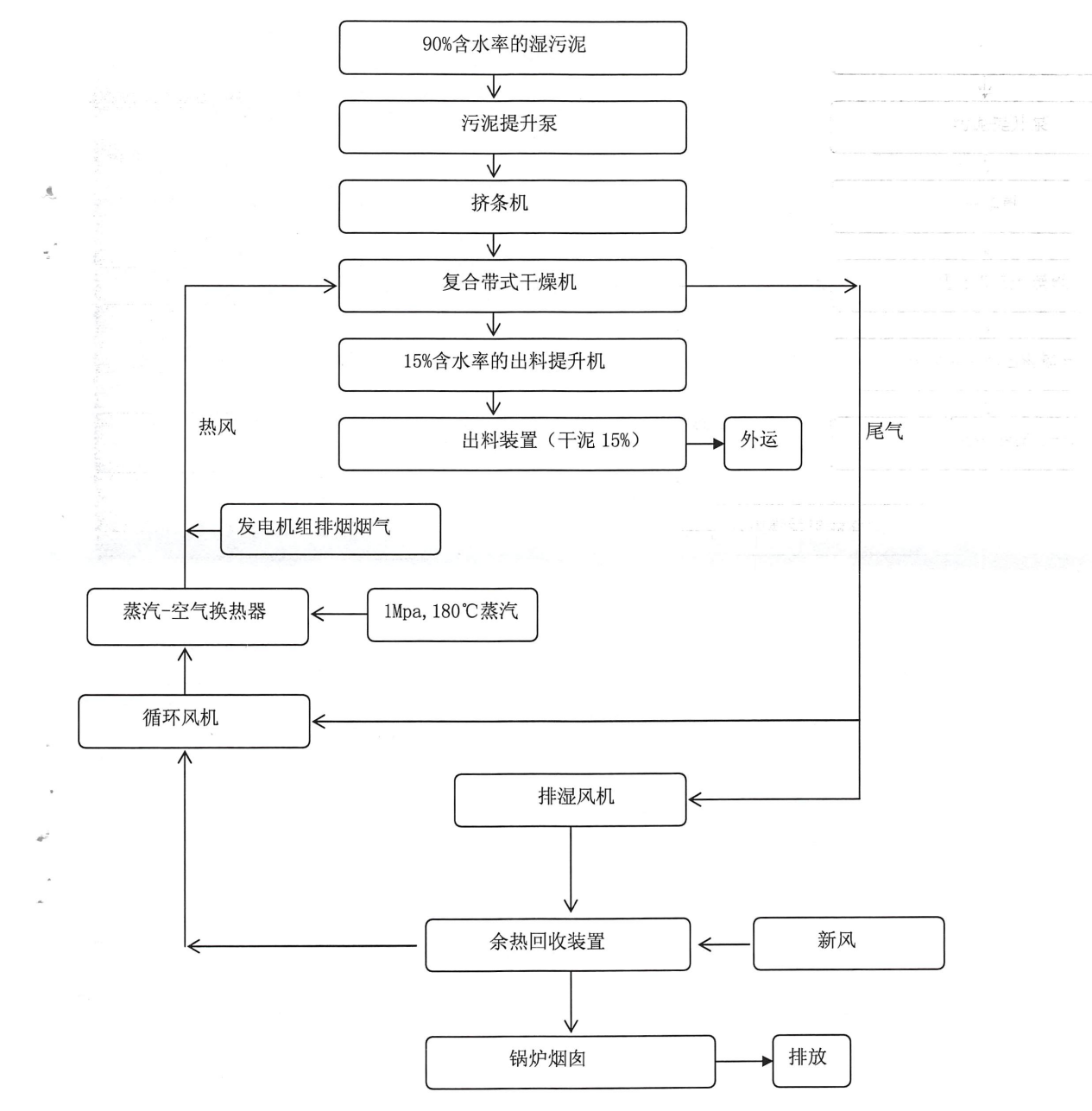

处理量:湿污泥量50吨/天(含水率90%)+湿污泥量60吨/天(含水率90%)

技术方案:

湿污泥经污泥提升机送至造粒挤条机,制成软体颗粒后,均匀布料在不锈钢网带上,然后缓慢进入干化机,沼气余热发电后的烟气经管道输送到符合干燥机装置,与污泥直接接触进行干化,换热后的烟气进入锅炉烟囱排放,含水率为15%左右的干化污泥通过干污泥螺旋出料机从干燥机末端排出。

处理效果:含水率为90%的110t 湿污泥,干化化后含水率为 15%左右,干化后重量是原来的 16.67%。

4、案例名称:虹港石化有限公司污泥减量化项目

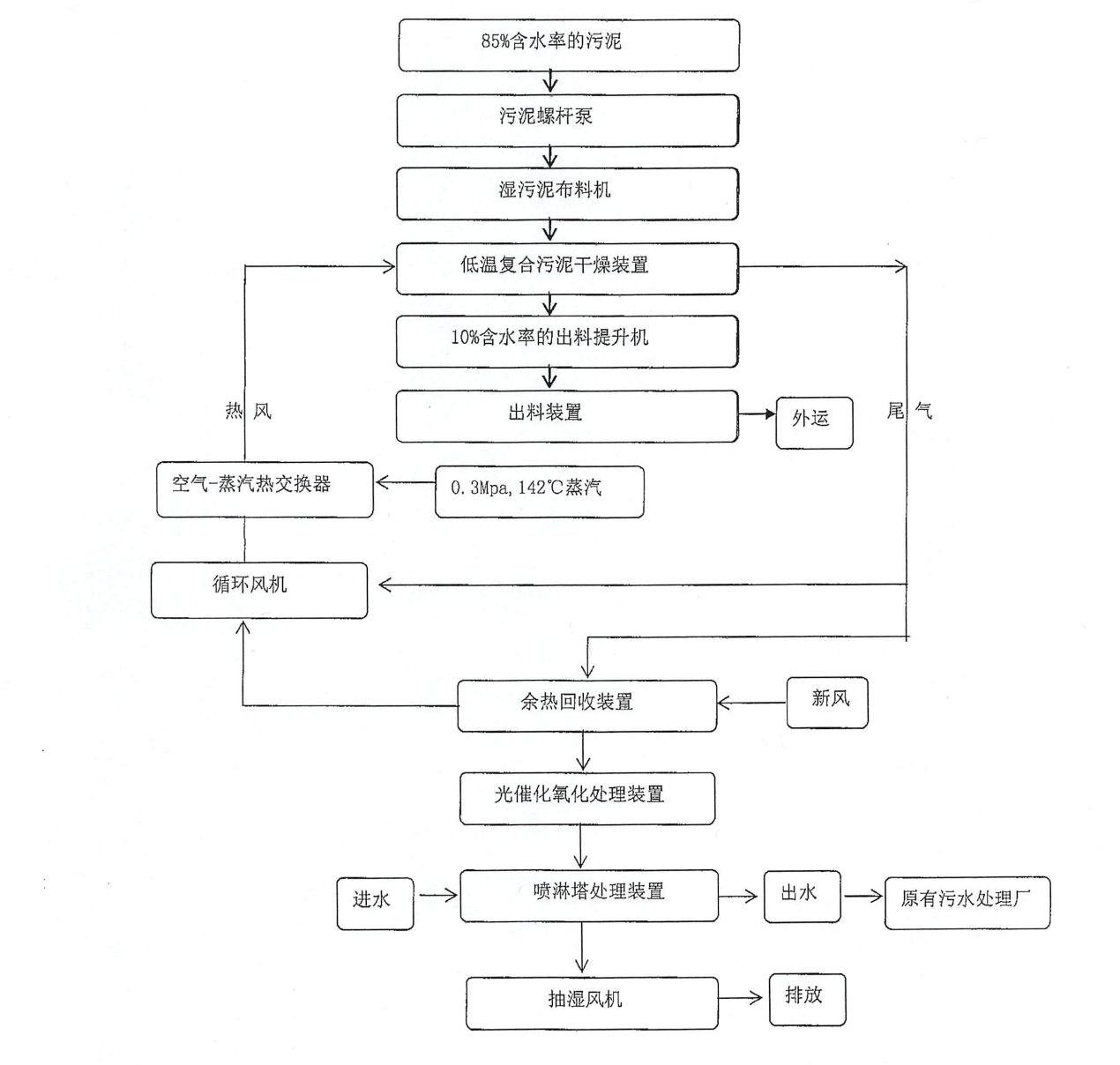

处理量:湿污泥量60吨/天(含水率85%)

技术方案:含水率为85%左右的湿污泥从现有的5个泥斗出料,通过并联的5台污泥螺杆泵的输送,经过并联的定制的出料滑道分别进入软体造粒装置,制成软体颗粒后,均匀布料在不锈钢网带上,然后缓慢进入干燥机内。蒸汽经管道输送到空气-蒸汽热交换器,通过热交换器把热量传递给热风,换热后的热风直接进入低温复合污泥干燥装置,与污泥直接接触进行干化。含水率 10%以下的干化污泥从低温复合污泥干燥装置的末端排出,排出的干污泥通过斗式提升机输送到干污泥料仓,干污泥再装车外运或装袋。

处理效果:含水率85%的污泥经干化减量后,污泥含水率为10%左右,减量后污泥的重量是原来的16.67%。

5、案例名称:汉邦石化有限公司污泥减量化项目

处理量:湿污泥量100吨/天(含水率85%)

技术方案:同上

处理效果:含水率85%的污泥经干化减量后,污泥含水率为15%左右,减量后污泥的重量是原来的17.65%。

6、案例名称:三江化工有限公司污泥减量化项目

处理量:湿污泥量10吨/天(含水率85%)

技术方案:同上

处理效果:含水率85%的污泥经干化减量后,污泥含水率为15%左右,减量后污泥的重量是原来的17.6%。

7、案例名称:三房巷集团有限公司污泥减量化项目

处理量:湿污泥量60吨/天(含水率75%)

技术方案:同上

处理效果:含水率75%的污泥经干化减量后,污泥含水率为20%左右,减量后污泥的重量是原来的31.25%。