智能废旧轮胎回收技术装备

来源项目

国家鼓励发展的重大环保技术装备目录(2023年)

技术分类

固体废物处理处置-城市垃圾

适用对象及范围

适用于所有≤φ1200mm的废旧子午线轮胎的破碎和资源化分选处理,处理产能2-10t/h。适用于废弃资源综合利用行业,实现分类回收钢丝、橡胶和纤维。

基本原理

本系统采用常温机械处理、智能化控制的方式,利用物料之间的物理性质的差异,实现不同物料的分离回收,获得高值橡胶颗粒。通过物料之间的磁性实现废旧轮胎中钢丝和橡胶部分的分离;通过物料之间的粒径完成破碎后不同粒径分布产品的分选提纯;利用物料之间密度差异,利用精准控制风力完成粉尘物质与橡胶颗粒的分选。

技术描述(创新点及优势)

本技术主要通过剥离、撕碎、磁选、破碎、磨粉等几道程序,分离得到胶粉、钢丝以及纤维物质。整体粉碎废轮胎的过程中,该设备能有效规避开放式操作给环境造成的悬浮颗粒物排放超标问题。采用机组式、模块化设计,突破三大关键技术,其一:提高废旧轮胎回收线的自动化、智能化水平;其二:实现废旧轮胎回收线的全自动切圈;其三:突破破碎机刀具表面处理工艺技术。

应用案例名称

湖州普来金科技有限公司废旧轮胎破碎分选回收处理综合利用项目

案例地址

浙江省湖州市吴兴区东林镇青山路688号

案例规模

一套智能废旧轮胎回收技术装备,年处理废旧轮胎约3万吨

项目投运时间

2023年

验收情况

已验收

工艺流程

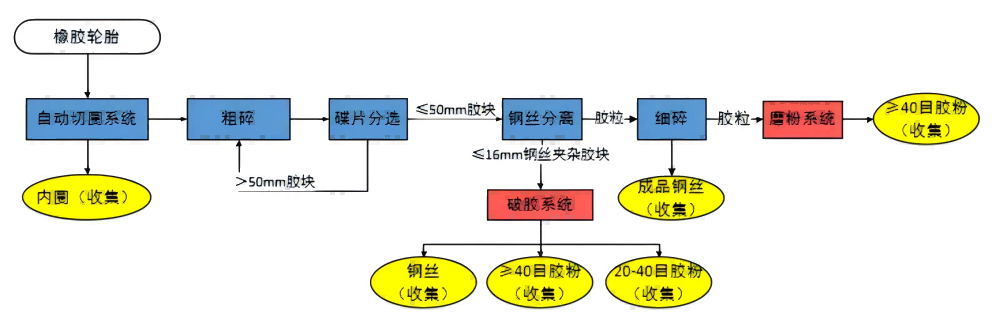

整线采用模块化设计,可根据不同的产品要求自由组合调整,并通过自动化控制系统实现生产的自动化及产量的最大化。主要工艺流程为:全自动切圈系统—粗碎模块—分选模块—细碎模块—磨粉系统和破胶系统—自动控制、除尘模块

污染防治效果和达标情况

粉尘排放浓度≤120mg/m3

二次污染治理情况

粉尘排放浓度≤120mg/m3

能源、资源节约和综合利用情况

根据项目每年可减少工业固废3万吨,资源综合利用总量3万吨。生产线实际能耗为1540kw/h,在节能工况下运行,据实测统计,可节能3.6% ,按节约1度电=节约0.1229kg煤=减排0.3064kg CO2计算,因此,全年排量为10.19万t CO2.

投资费用

总投资费用为3850万元

运行费用

项目每年运行费用约为643万元。其中设备运维、管理成本约为319万元,固定资产折旧为274万元,其它费用约为50万元