废电路板等铜基固废资源化、无害化技术

来源项目

《“无废城市”建设先进适用技术汇编》(第二批)

技术分类

固体废物处理处置技术-电子废弃物

适用对象及范围

适用于废电路板等铜基固废;含镍、铅、锡等多种有色金属的固废;一般固废及含有机物质的危险废物;焚烧灰渣的玻璃化。

基本原理

顶吹熔池熔炼炉顶部喷枪向熔池内鼓入空气,熔体被鼓入的气流剧烈搅动;炉料中的可燃物和燃料在熔池内氧化和燃烧;熔池内的熔体只有上半部分沸腾反应激烈,下半部分平静,有利于金属和渣的分离。铜基固废的有机物在接触高温熔体时燃烧的放热反应,物料的铜金属主要是物理融化,并伴随一定程度的氧化还原反应。炉内维持还原气氛,将原料中Fe、Pb、Zn等元素进行氧化反应,随后金属氧化物与熔剂发生造渣反应,原料经过反应后得到炉渣及粗铜,达到富集铜及贵金属的目的。

技术描述(创新点及优势)

该技术对废电路板原料适应能力强,可以处理不同品位的废电路板(铜品位低至1.36%)。通过强化炉内气氛控制,同时满足金属冶炼及烟气充分燃烧的要求,渣层以及二燃室温度1200-1300℃,并优化二燃室结烟气在二燃室停留时3s以上,有效防止二噁英的生成,实现烟气达标排放。针对冶炼烟灰成分复杂、处理困难等问题,开发“焙烧转化-协同浸出-氯化分离-定向富集-循环再生”工艺,与传统的低品位废杂铜熔炼工艺相比,工艺流程短、运行能耗低;与国内其他废电路板处理工艺相比,生产炉况易控制、资源回收率高、工艺易规模化、环保和减排效果显著,解决了“土法”冶炼技术高能耗、低效率、重污染等问题。

应用案例名称

广东贵屿园区火法处理废旧印刷电路板项目

案例地址

广东省汕头市潮阳区贵屿镇循环经济产业园区工业污水厂东侧

案例规模

2万吨/年

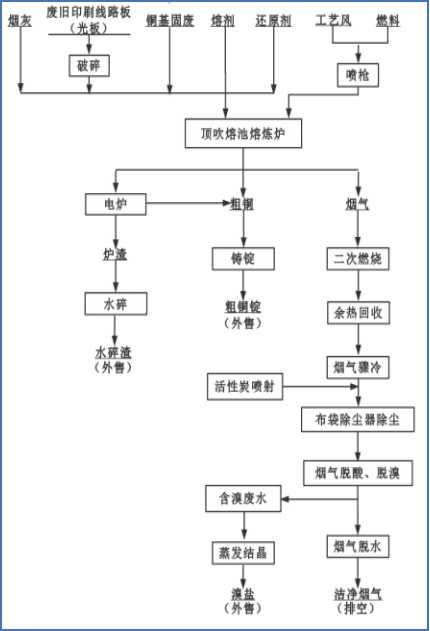

工艺流程

(1)熔炼工艺流程:废电路板等铜基固废—顶吹熔池熔炼炉富氧熔炼—粗铜或炉渣。粗铜、炉渣可直接出售。

(2)烟气处理工艺流程:烟气(1350℃)—燃烧室二次燃烧(1100℃)—SNCR脱硝装置—余热锅炉回收余热并部分收尘(650℃)—骤冷塔冷却(150-200℃)—干式反应器(消石灰+活性炭)—布袋收尘器收尘(150-220℃)—二级喷淋塔吸收烟气中的SO(2)HBr、HCl等有害气体并回收溴盐—电除雾器—排风机排风—排空。实现烟气的达标排放。

污染防治效果和达标情况

可处理不同品位的废电路板(铜品位低至1.36%),铜综合回收率大于97%、稀贵金属综合回收率大于95%,炉渣渣率小于60%,炉渣含铜小于0.7%。

二次污染治理情况

(1)生产废水包括冷却塔循废水、锅炉软化再生废水、蒸汽冷凝水、溴废盐蒸发冷凝水、实验室废水。生产废水可回用于生产工序,不外排。(2)冶炼烟气经“二次燃烧+余热锅炉+SNCR脱硝+骤冷+消石灰脱酸、活性炭喷射吸附+布袋除尘器+二级碱液喷淋”处理后由排气筒高空达标排放,对 SO2、CO、HBr、HCl、二噁英、Cu、Sn、Pb 污染防治措施进行了加强,且对 NOx 可进一步去除。烟气污染物烟尘、SO2、CO、HBr、HCl、二噁英、Cu、Sn、Pb 去除效率为 99.9%、90%、0%、99%、99%、90%、99.9%、99.9%、99.9%,达到《危险废物焚烧污染控制标准》(GB18484-2020)中大气污染物排放限值的要求。

能源、资源节约和综合利用情况

项目生产用水量8875.4m³/d,其中新水467.65m³/d,循环用水量8407.79m³/d,循环利用率94.73%。

水泵、冷却塔等设备采用节能高效率产品,有效降低能源消耗。

给水采用优质管材,提高了水力性能,延长了使用寿命,减少了管网漏损。

余热锅炉蒸汽用于生活用水加热。

投资费用

项目总投资11302.14万元,其中,建设投资9842.18万元,流动资金1459.96万元(不含利息)。

运行费用

年均运行费用9539.18万元,其中,直接材料及辅助材料费6583.16万元,燃料动力费553.84万元,设备折旧570.76,修理费492.11万元,职工工资及福利费644.91万元,安全生产费174.38万元。