页岩气油基岩屑资源化综合利用技术与装备

来源项目

《“无废城市”建设先进适用技术汇编》(第二批)

技术分类

固体废物处理处置技术-危险固废

适用对象及范围

适用于处理含油率5%及以上的含油污泥,包括页岩气开采过程中产生的油基岩屑、炼化罐底油泥、石油开采含油污泥。

基本原理

采用“中温无氧蒸馏工艺”,在不改变组分化学性质情况下,通过独创的密封技术、多温度区温度精准控制、在线防结焦技术的多种技术组合,进行固相、液相的完全分离,高效回收基础油,实现危废资源综合利用

技术描述(创新点及优势)

采用“中温无氧蒸馏工艺”,能有效解决目前油污泥处置能耗高,成本高,基础油不能回收利用的问题,在低能耗、低成本且无化学添加的基础上,通过独创的密封技术、多温度区温度精准控制、在线防结焦技术等多种技术组合,实现油污泥资源规模化综合利用。

应用案例名称

四川绿之峰科技发展有限公司犍为县废弃资源综合利用项目

案例地址

乐山市犍为县孝姑镇田佳村3.4组(新型工业基地孝姑镇核心区内)

案例规模

10万吨/年

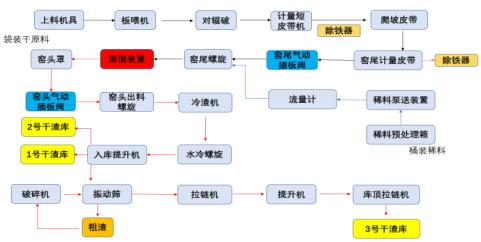

工艺流程

油基岩屑进入中温无氧蒸馏装置内进行油、水和岩屑的分离,隔绝氧气间接加热至320-400℃,油、水受热蒸发成高温混合蒸气。高温混合蒸气经高效清洁系统后除去粉尘,然后输送至冷凝器冷却成油水混合液体。再采用三相离心机对混合液体进行油水分离,分离出的油进入储罐储存,分离出的水进入污水处理系统处理。经无氧蒸馏装置分离油水组分后的高温岩屑干渣经出料口干渣通道进入到冷却设备,通过水环壁冷机、水泥管式螺旋输送机进行冷却后,由输送设备输送至干渣库进行储存。

污染防治效果和达标情况

危废无害化率、资源利用率100%。其中,柴油回收率:99.7%-99.9%,回收油品质达到《炉用燃料油(GB25989-2010)》中的馏分型标准。处置后干渣品质:含油量<0.3%,达到《天然气开采含油污泥综合利用后剩余固相利用处置标准》(DB51/T2850-2021)要求,目前用于水泥、制砖的原料添加。

二次污染治理情况

生产过程中,液相通过间接加热物理汽化,物料不与燃烧器火焰或燃烧气体直接接触,且在无氧环境下通过分段控制达到足以让液相汽化的温度,具有受热均匀、避免局部高温特点,最终不改变油基岩屑的化学特性,相较与焚烧工艺、热解工艺大大降低了NOX和SO2产生,且无二噁英产生。

能源、资源节约和综合利用情况

该项目年碳减排量为8840吨。

投资费用

总计投资1.3亿元,建设期12个月

运行费用

每处理一吨袋装原料直接成本为:717.8元