飞灰清洁安全熔融处置与循环利用智能化技术与装备

来源项目

《“无废城市”建设先进适用技术汇编》(第二批)

技术分类

固体废物处理处置技术-危险固废

适用对象及范围

适用于生活垃圾焚烧飞灰,危险废物(772-003-18)焚烧、热解等处置过程产生的底渣、飞灰,危险废物(772-004-18)等离子体、高温熔融等处置过程产生的非玻璃态物质和飞灰。

基本原理

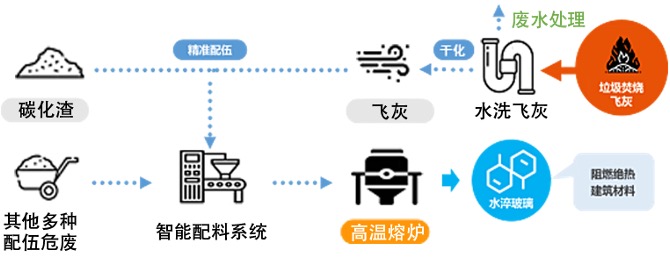

飞灰水洗:在高温熔融之前对飞灰进行水洗脱氯。通过三级逆流水洗,控制水灰比和水洗时间,飞灰中氯含量可将降至1%。

高温熔融:本工艺采用其他危险废物作为配料,达到实现物质玻璃化的配比要求,通过分析飞灰及配伍原料中各个成分的含量,并与目标产物的标准成分量进行比对,进行精准配伍。

本工艺能够安全处置飞灰和其他危险废物,同时生成玻璃体,实现综合利用。

技术描述(创新点及优势)

开发低氯水洗、高热废物复配智能数据库及“预干化-玻璃化”熔融水淬炉,实现飞灰安全高效、低成本处置。基于“以废治废-协同处理-高值利用”的飞灰闭合循环新思路,以飞灰化学属性及其他废物特性,通过配伍优化和熔融调控,构建智能配伍数据库,实现多种废物的“以废治废。

应用案例名称

浙江惠禾源飞灰清洁安全熔融处置与循环利用智能化技术与装备

案例地址

浙江省平湖市中山西路566号

案例规模

30万吨/年

工艺流程

飞灰水洗脱氯处理,采用三级逆流水洗工艺,水洗脱氯处理后的飞灰与配伍原料进行配伍,以形成第一中间产物;将第一中间产物压制成规则或不规则的立体块状的第二中间产物;将第二中间产物在0℃-40℃的环境下静置不小于24h,形成成化后的第三产物;基于第二中间产物的成化时间,按顺序将第三产物送入熔融炉,成化长的第三产物优先送入熔融炉,进行高温熔融30-60min,生成玻璃熔融体。玻璃熔融体经水淬后形成水淬玻璃体产物

污染防治效果和达标情况

有效去除二噁英等有机污染物;重金属浸出率极低,综合利用产物玻璃体无毒无害。

二次污染治理情况

二次飞灰经布袋除尘器收集后与外来飞灰混合重新进入处理环节。废水、废气等均得到有效处置并达标排放。

能源、资源节约和综合利用情况

本项目二氧化碳总减排量为10651.41tCO2/年。采用有机固废热解产生碳化渣作为原料之一进行智能配伍,热源100%利用,污染物综合削减率近100%。设计选用变频供水系统,通过改变水泵的转速,从而调节输出流量以适应用水量的变化,并可保证管网压力的恒定,水泵始终处在高效率的工况下工作。

飞灰处理采取水洗脱氯技术,采用多次逆流漂洗的工艺,用水量不超过飞灰重量的4倍。

大型电机设置就地补偿电容器。小型电机在变电室低压侧设置电容补偿柜。基本达到无废排放,使全厂功率因数达到0.90以上,综合节能效果显著。

该项目产生的玻璃体可作为石料生产线的原料,已与第三方公司签订玻璃体预售合同正式出售。

投资费用

项目总投资1.3亿元,建设期为18个月。

运行费用

按照项目每年10万吨飞灰处置量,运行费用为2000万元