烧结烟气循环节能减排技术

来源项目

2021年《国家先进污染防治技术目录(大气污染防治、噪声与振动控制领域)》

技术分类

大气污染防治技术-工业烟气

适用对象及范围

适用于带式烧结生产线的节能改造和烟气综合治理。

基本原理

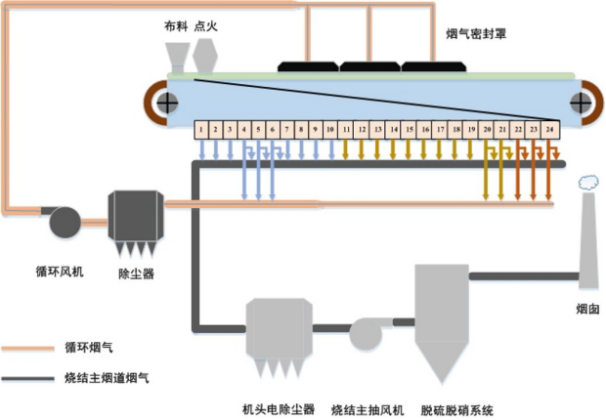

引出风箱的部分高温、高氧和高CO浓度烧结烟气,经除尘后循环送回烧结料层,参与烧结过程。借助循环烟气与烧结料层的热交换、CO的二次燃烧和二噁英的高温分解,实现烟气和污染物总量减排的同时,回收利用烟气显热和CO燃烧放热,降低烧结燃料消耗,实现节能减排。

技术描述(创新点及优势)

烧结烟气源头减量,减排CO,降低燃料消耗量。

应用案例名称

河钢集团邯郸钢铁集团有限责任公司2×435m2烧结机和2×360m2烧结机烟气选择性循环节能减排项目

案例地址

河北省邯郸市

案例规模

2*435m2+2*360m2

项目投运时间

2018-12-01

工艺流程

高温高氧和高污染物风箱烟气经除尘器后,通过烟气分配器进入烟气密封罩,并在密封罩内均匀分布到烧结料层表面,与料层发生气固换热,降低床层固体燃料消耗的同时高温降解CO、二噁英等污染物,提高烧结矿质量和产量。该工艺通过对烧结高温高氧废气的二次利用,减少了烧结烟气的排放,降低了外排烟气氧含量和外排烟气温度,提高了烧结工序热利用效率,同时CO和二噁英减排效果明显。

污染防治效果和达标情况

工程投运后,烟气循环率达到25%~30%,吨矿烟气量减排20.4%~25.0%,吨矿固体燃料消耗降低约5.0%~10.8%。烧结矿转鼓指数、含硫量等理化指标稳定,产量提升3.2%~6.9%,同时每吨烧结矿CO减排3.0kg~4.4kg,二噁英减排约33.9%。

能源、资源节约和综合利用情况

邯钢四台烧结烟气循环节能减排设施投运后,降低了活性炭入口气量,实现了两台烧结机共用一套烟气治理设施,投资成本较现有工艺降低20%以上。固体燃料消耗(焦粉、煤粉)减少10万吨/年,节省烧结矿生产成本11653万元/年。

投资费用

单台投资费用3620万元,其中基础建设费用(土建、烟道、钢结构)1910万元,设备投资费用(工艺设备、电气热控设备)1560万元,其他费用(设计、调试、测试等)150万元。

运行费用

单台运行成本845万元/年,其中电耗453万元,人员工资10万元,设备折旧362万元,维修管理20万元。