有机废液智能无害化技术与成套装备

来源项目

《“无废城市”建设先进适用技术汇编》(第二批)

技术分类

固体废物处理处置技术-危险固废

适用对象及范围

适用于高校、医院、科研院所及生产企业等单位产生的有机废液。

基本原理

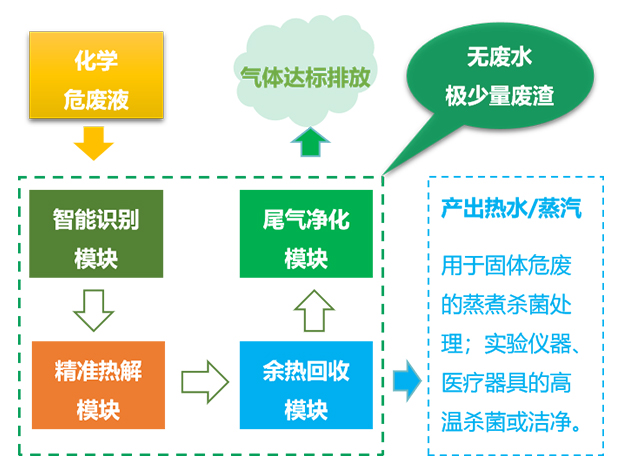

设备采用模块化结构,分为智能识别模块、精准裂解模块、节能余热回收模块、尾气净化处理模块,通过分级、控温、控氧的多级热解工艺,使其达到产废源头对危废液进行就地减量化、资源化、无害化处理要求。

技术描述(创新点及优势)

(1)设备机型小,可以在源头上处理危废液,废物削减率在98%以上;

(2)通过一套独有的算法,能够对危废液进行智能化识别;

(3)实现危废液的无害化处理,环保达标排放;

(4)设备自动化程度高,可实现无人值守,耗材少,运行成本低。

应用案例名称

上海市公共卫生临床中心化学危废液源头智能化减量处理项目

案例地址

上海市金山区漕廊公路2901号

案例规模

10吨/年

工艺流程

废液进入设备后,通过智能识别模块对完成识别的废液赋予一个独有的ID标识。根据识别的废液特性,在数据库匹配热解工艺参数实现精准处理。精准热解模块使危废液中的有害成分完全分解,并控制新的污染物产生。程序记录各段的工艺参数,与智能识别的ID对应,存入数据库。随处理废液品类的增加,数据库数据不断充实,不断迭代更新与提升。节能余热回收模块可利用危废液处理过程中中产生的高温尾气,制备蒸汽、热水。最后通过尾气净化模块的处理,使尾气达标排放,无二次废液产生。

污染防治效果和达标情况

(1)每处理5kg危废液,仅产生10g残渣,废物削减率在98%以上;

(2)以处理废液的热值为15000千焦/千克为例,该技术每处理一吨废液可以减少CO2排放35.3公斤。

二次污染治理情况

设备运行除了对空排放外,还会有极少的固体粉末,主要是盐类废液的结晶,属于《国家危险废物名录》的交由有资质的单位处置,无其他废水等二次废弃物产生。

能源、资源节约和综合利用情况

(1)每处理一吨废液可以减少CO2排放151.5-116.2=35.3千克, 每年处置10吨废液,每年可以减少353千克 CO2的排放。

(2)采用可靠的电热稳燃技术,不存在压火、回火等问题,燃烧稳定,避免了无效电能的浪费。

(3)资源化利用模块可以将高温段产生温度高达1100-1200℃的烟气中的热能进行回收,使烟气温度降至550℃。根据使用单位的特点和应用场景差异化要求匹配不同的能源回收模块,资源化产品输出形式包括热水、蒸汽、电或压缩空气等。

投资费用

设备为一体化结构,模块化组装。设备占地面积小,安装快捷。年处理量10吨的设备投资约220万元。

运行费用

运行消耗(废液热值按15000千焦/千克):

耗电:1500千瓦时/吨废液

耗水:0.2吨/吨废液

化学药品(主要是碱氢氧化钠):10千克/吨废液(废液折合含硫量0.3%)

活性碳:0.5千克/吨废液

综上,年运行费用:2万元