垃圾焚烧飞灰资源化制备岩棉技术设备

来源项目

企业自荐

技术分类

资源化与综合利用-其它

适用对象及范围

适用于垃圾焚烧飞灰(HW18类危废)处置领域,可配套垃圾焚烧厂或区域危废处置中心。该技术包含飞灰的全流程处置,实现无害化、资源化和高值化综合利用,可提供从工艺设计、设备制造、产线集成到运营支持等全套服务。

解决的难点问题

该技术彻底去除飞灰中的可溶性氯、重金属、二噁英等有害物质,且处置过程中无废水废渣外排,有效消除飞灰的环境风险隐患。对飞灰进行全量资源化利用,解决飞灰填埋占用土地资源,存在环境风险的难点问题。

该技术通过实现了飞灰的高值化利用,解决了现有飞灰资源化技术综合处置成本高、资源化产物价值低难以推广应用的难点问题。

该技术依托于资源化产品的市场刚性需求,可保障稳定的飞灰消纳通道,形成可持续发展的飞灰资源化路径。

基本原理

①低温热解工段通过低于500℃加热处理,二噁英在缺氧氛围下因C-Cl键断裂高效降解。②水洗水处理环节利用智能水洗工艺和浓度梯度驱动的传质过程,在盐水循环增浓系统的调控下,高效脱除飞灰中可溶性氯离子并富集高盐滤液。基于溶度积原理分步脱除钙离子,同时调节pH并引入螯合剂实现重金属沉淀分离。③蒸发分盐过程依据氯化钠和氯化钾的溶解度差异,采用机械蒸汽再压缩技术提升热能效率,通过控温结晶实现钾钠盐分质提纯。④高温熔融阶段利用专用全电熔融炉将飞灰加热至1400℃以上均质熔融,促使硅酸盐网络重构,二噁英在高温缺氧环境下彻底分解,重金属则被固化于玻璃体晶格中。熔融物料经离心成纤和定向沉积形成纤维,再通...

技术描述(创新点及优势)

该技术创新点包括:①自研智能水洗和滤液增浓工艺使飞灰水洗的水灰比由3:1降至1:1,后端水处理和蒸发量减少2/3,能耗降40-50%;②针对飞灰理化特性研发的专用全电熔融炉可实现超8000小时连续稳定运行,二噁英分解率>99.99%,稳定产出高品质岩棉,不受组分波动影响;③创新飞灰资源化协同制棉工艺路径,可直接产出高价值的资源化产品,降低综合处置成本。对比传统岩棉生产,利用飞灰作为循环材料生产吨棉可降低0.4吨碳排放

相比于国内外同类技术,该技术综合处置成本更低,处置过程更加节能降碳,兼具经济效益和环保效益。

技术推广应用情况

该技术历经连续9个月示范产线运行,验证了技术稳定性与规模化应用能力。目前已有产能6万吨/年的南通乐环项目和产能4万吨/年的诸暨浙能项目正式投运,为技术进一步全面推广打造示范样本。该技术的成功落地为垃圾焚烧厂解决了“最后一公里”难题,响应国家政策,助力无废城市建设。

应用案例名称

南通乐环新材料科技有限公司环保资源化设备应用示范项目

案例地址

南通高新技术产业开发区金江公路东、朝霞路南侧

案例规模

垃圾焚烧飞灰资源化协同制棉的工艺生产线,处理能力为60000T/年

项目投运时间

2025-01-31

验收情况

已完成验收

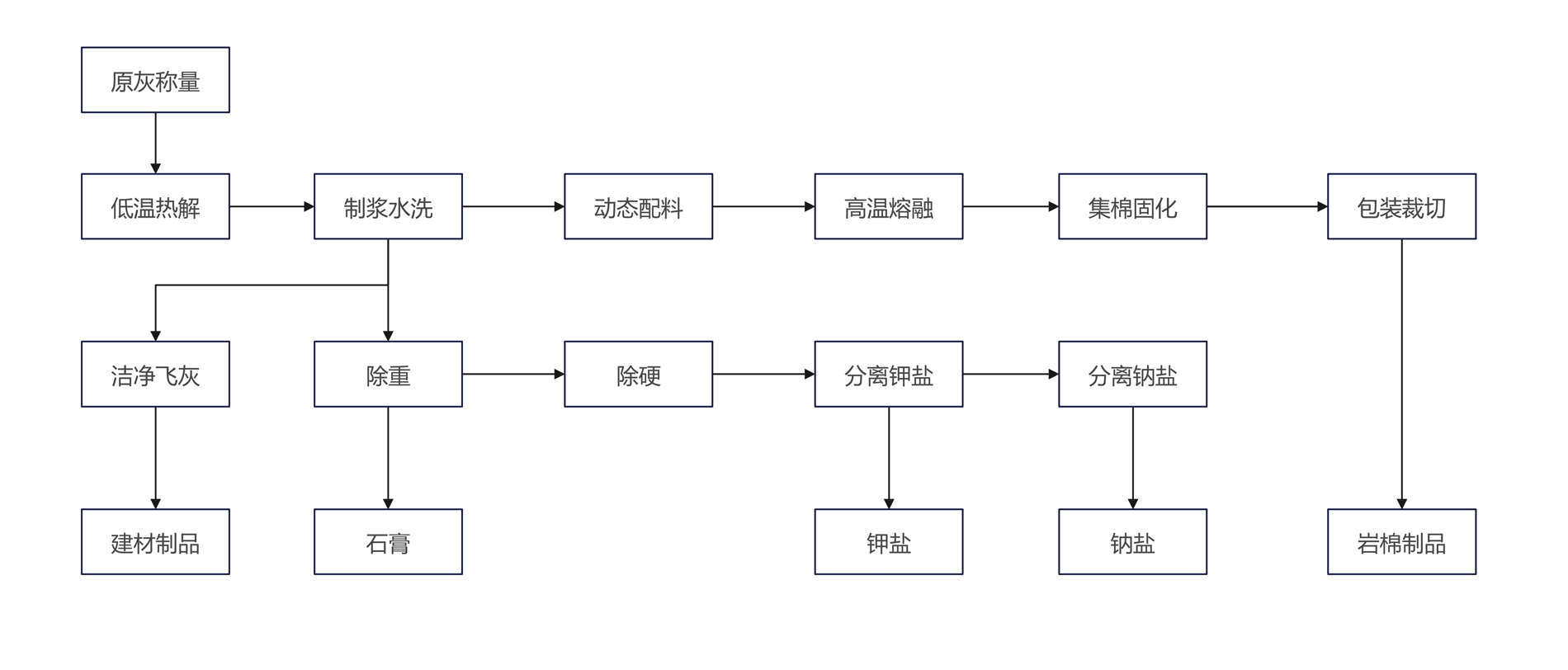

工艺流程

该技术集成“低温热解-水洗脱盐-蒸发分盐-熔融制棉”工艺。

飞灰经螺旋输送进入低温热解炉(<500℃),在缺氧环境热解二噁英(分解率>99%),而后灰渣进入水洗系统,得到洁净飞灰(氯含量<2%)。滤液经双级脱钙得副产石膏,再经重金属沉淀、pH调质进入MVR蒸发系统:高温段结晶氯化钠(纯度≥92%),低温段闪蒸析出氯化钾(K2O纯度≥58%)。净灰造粒后与辅料配伍投入电弧熔融炉(1400-1650℃),熔体经离心成纤制成岩棉(酸度系数≥1.6),岩棉固化切割制成建材。

污染防治效果和达标情况

洁净飞灰满足氯含量<2%;含水率≤35%。二噁英残留的总量不超过50ng-TEQ/kg(以飞灰干重计);重金属浸出浓度不超过GB8978中规定的最高允许排放浓度限值。结晶盐重金属浓度低于《水泥窑协同处置飞灰预处理产品一水洗氯化物》(T/CCAS010-2019)限值。

岩棉污染物指标满足GB/T 41015-2021《固体废物玻璃化处理产物技术要求》限值。

二次污染治理情况

①本项目生产废水均回用水洗工段,零排放。

②废渣:本项目产生的重金属污泥、二次飞灰、制棉废渣均回用前端工艺,零排放。

③废气:二噁英通过炉内高温焚毁和急冷抑制再合成,排放浓度<0.1ng TEQ/kg,重金属通过冷却后高效除尘过滤,排放浓度<GB18484限值,SO2、HCL等酸性气体通过湿法脱硫处理排放浓度<GB18484限值,所有废气达标排放。

碳排放情况

本项目的碳排放由天然气消耗、电力消费和供热引起的CO2排放组成,项目碳排放总量为34183.44tCO2,年产值为33955.46万元,单位产值碳排放量为1.01tCO2/万元。

能源、资源节约和综合利用情况

本项目可综合处置飞灰6万吨1年,得到资源化产物岩棉50000吨,单价4700元/t;环保砖30000吨,单价500元/t:水洗灰20000吨,单价单价100元/t;氯化钠17250.38吨,单价200元/t;化钾2870吨,单价1600元/t;硫酸钙17650吨,单价400元/t;垃圾炉飞灰60000吨,政府补贴处理费用为1200元/吨;年产值33955.46万元。

投资费用

本项项目总投资7亿元,其中一期3亿元,二期4亿元,其中环保投资2940万元,占投资总额的4.2%

运行费用

项目建成后能源消耗年费用为4151万元,年制造费用约为6393万元,年管理费用约为2381万元,年产品销售费用约3395万元,财务及其他费用约为4580万元,合计运行成本为20900万元/年

经济收益

本项目可综合处置飞灰6万吨1年,得到资源化产物岩棉50000吨,单价3000元/t;环保砖30000吨,单价500元/t:水洗灰20000吨,单价单价100元/t;氯化钠17250.38吨,单价200元/t;氯化钾2870吨,单价1600元/t;硫酸钙17650吨,单价400元/t;垃圾炉飞灰60000吨,政府补贴处理费用为1200元/吨;年产值25455.46万元。