连续绿色制备液体再生橡胶生产线

来源项目

国家鼓励发展的重大环保技术装备目录(2023年)

技术分类

资源化与综合利用-工业废物-其它工业

适用对象及范围

废轮胎(橡胶)资源再生回收利用

基本原理

采用双螺杆热剪切耦合连续中度裂解技术,根据催化剂的反应特性在双螺杆挤出机的合适位置加入,生产全程密闭连续自动化,解决了传统技术高污染、高能耗的难题。可控制备得到由油份、溶胶、固相成分组成的液体再生橡胶,其溶胶含量高、溶胶分子量低、黏度低,加工性能好;与橡胶结构相似,二者相容性好;具有可再交联的特性;炭黑品质未受破坏,仍具补强作用。

技术描述(创新点及优势)

在密闭常压条件下完成“中/浅度裂解”,制备的液体再生橡胶可代替传统橡胶软化剂、炭黑分散剂应用于轮胎和橡胶制品的生产;代替传统SBS应用于改性沥青、防水材料的生产。解决传统技术的高污染、高能耗难题,实现废轮胎高值化资源利用。

应用案例名称

“万吨级废轮胎橡胶材料绿色自循环再生及应用技术示范”项目

案例地址

浙江省杭州市建德市

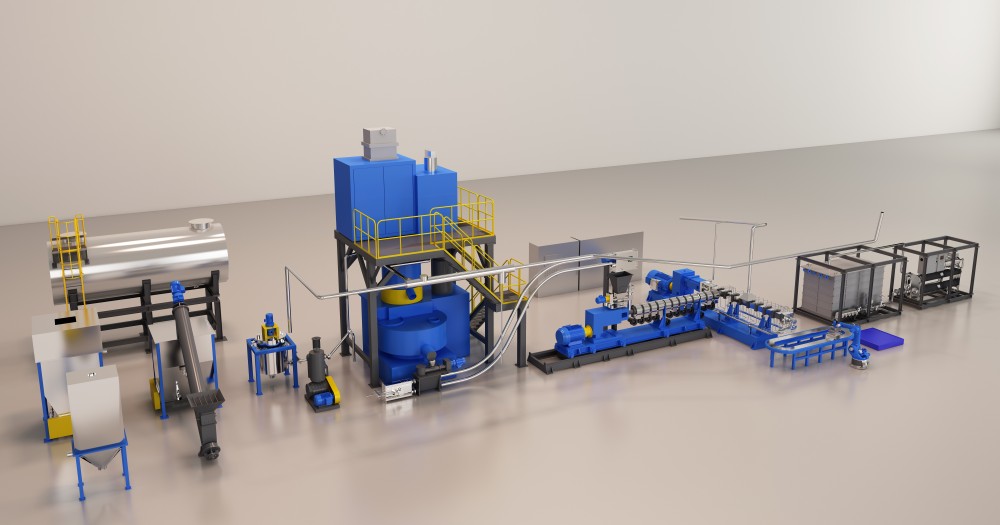

案例规模

建设3条连续绿色制备液体再生橡胶生产线,年生产液体再生橡胶1万吨。

项目投运时间

2021-04-01 00:00:00

验收情况

已验收

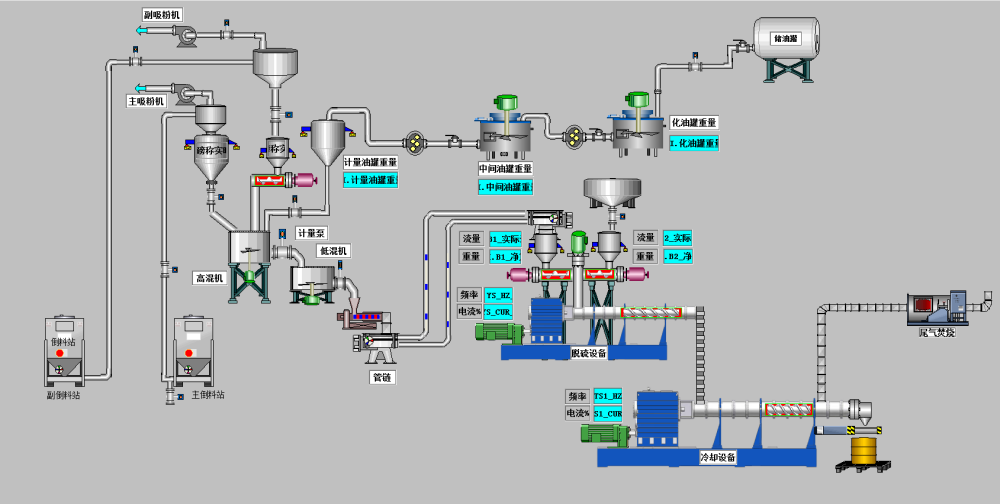

工艺流程

将废胶粉(废载重胎或乘用胎胶粉)与配方经高速搅拌预处理后,混合均匀预加热至80℃左右的混合胶粉,经连续计量输送装置加入第一台双螺杆挤出机(具有强剪切、传热效果好、混合效果好、物料停留时间分布均匀、自清洁能力强、能够实现密闭隔氧的特点),废胶粉在挤出机内的温度、剪切、化学作用下快速发生“中、浅度裂解”反应,然后进入第二台双螺杆挤出机(其外部通有冷却水、冷却效果好、输送能力强),最后由机头挤出得到液体再生橡胶产品。

污染防治效果和达标情况

生产过程中产生的废气通过安装于密闭机筒尾部的集气口有效收集并连续输送至废气净化环保设施进行处理,后经15米排气筒进行高空达标排放。

二次污染治理情况

暂无

能源、资源节约和综合利用情况

年绿色资源化利用1.4万t废载重胎或1.7万t废乘用胎,年耗电低于400万度,节约565.34 tce。

投资费用

项目总投资6928万元,建设周期3个月。

运行费用

年运行经费1360万元