蚀刻液、微蚀液零排放在线循环再生提铜系统

来源项目

国家鼓励发展的重大环保技术装备目录(2023年)

技术分类

固体废物处理处置-危险固废

适用对象及范围

pcb企业的酸性蚀刻

技术描述(创新点及优势)

使PCB蚀刻工序及微蚀工序产出的废蚀刻液和微蚀废液在无损分离回收铜(金属铜)的同时实现蚀刻液和微蚀液的循环使用,即使PCB的蚀刻工序和微蚀工序由原来的危险废物污染源变为一个零排放的清洁生产工序。

应用案例名称

酸性蚀刻液零排放在线循环再生提铜系统

案例地址

江西省萍乡市上栗县金山镇赣湘合作产业园

案例规模

年处理蚀刻废液约 384 吨,年产铜约48吨

项目投运时间

2021-06-01 00:00:00

验收情况

已验收

工艺流程

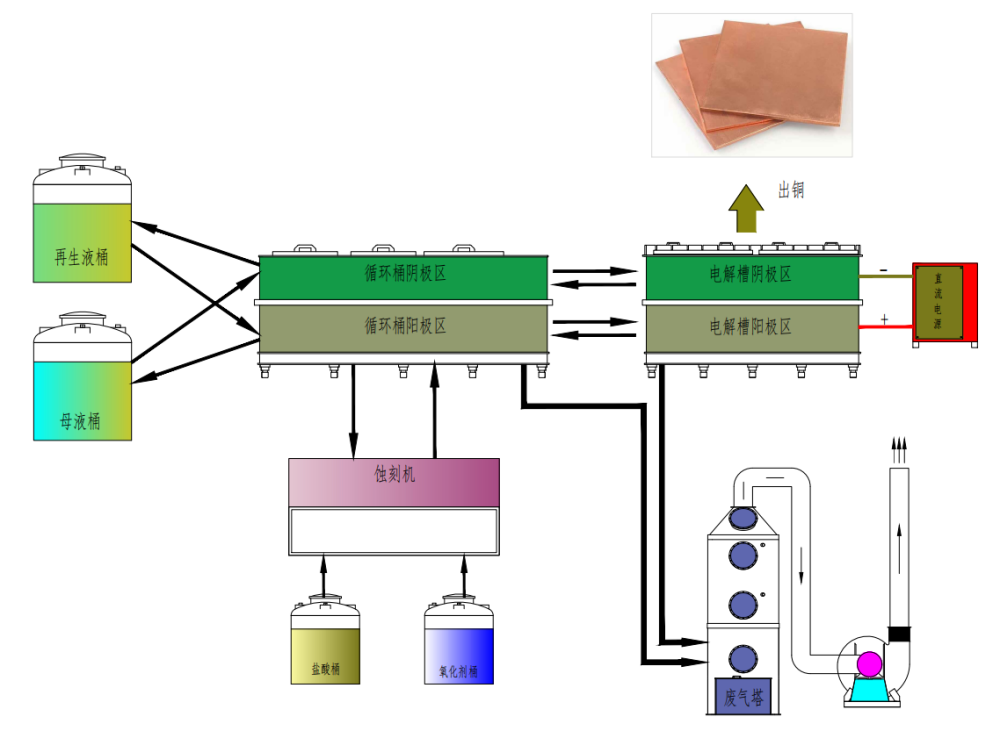

使用离子膜将电解槽的阳极和阴极区分隔成两个独立的区域,其中阳极区为再生区,阳极通过电化学反应恢复废液中的氧化性,并可控产生其他氧化剂,从而使再生出的蚀刻/微蚀液性能循环利用;阴极区为铜回收区,阴极将溶液铜离子还原成零价铜,产出高纯铜板。

污染防治效果和达标情况

1)废液全循环回用

2)废液中的铜100回收

3)经第三方机构确认铜的纯度达到99%

4)零排放

二次污染治理情况

1 处理酸性蚀刻液在线循环再生提铜设备产生的废气:每出1吨铜需要用200 kg氢氧化钠和45 kg硫代硫酸钠来处理产生的酸性废气,会产生1.5吨废水。废水的主要成分是氯化钠、硫酸钠和残留的氢氧化钠,氯化钠含量在40~50 g/L, 硫酸钠含量在15~20 g/L,氢氧化钠含量在0.5-5 g/L。

2 打扫卫生时产生的废水:每出1吨铜会产生100公斤废水,其主要成分是很低浓度的铜氯化物、盐酸、氯化钠,其中铜氯化物含量在0.2 g/L左右。

3 分析蚀刻液所产生的废水:每吨铜5升,主要是EDTA二钠盐、指示剂和铬酸钾等。

4 过滤棉芯:每吨铜约3个。

能源、资源节约和综合利用情况

蚀刻液约 384 吨,铜约48吨。

投资费用

250万元

运行费用

13000元/吨铜