废旧动力蓄电池无害化再生利用技术装备

来源项目

国家鼓励发展的重大环保技术装备目录(2023年)

技术分类

固体废物处理处置-危险固废

适用对象及范围

退役和报废的动力电池、退役和报废的储能电池、报废3C电池等废旧电池及废料无害资源化循环利用

基本原理

技术装备以废旧动力电池中各组分基本性质包括密度、可碎磨度、可分解性等差异作为基础,借助材料在不同作用下的力学性能差别,形成废旧电池可兼容、撕碎预处理、高低温热解工艺基础上的综合回收处理技术,同时结合铜、铝、氧化物及石墨等阶段碎磨阶段筛分形成的密度、粒度差异,实现梯级破碎-精细化分选工艺,借助多介质流作用下物料的输送及分级实现全流程干式机械物理工艺,整合智能化集成控制技术形成完备的体系装备。

技术描述(创新点及优势)

该技术全自主开发, 全流程智能化控制,具备无氧安全预处理-高低温多效协同热解-多组分梯级破碎-精细化高效分选回收等特点;单台套可实现处理量30-50t/d;热解温度<600度;黑粉中镍钴锰锂综合回收率≥99%;铜回收率≥95%;铝回收率≥95%;隔膜回收率≥90%;氟化物排放<3mg/m3; VOCs排放<30mg/m3。

应用案例名称

废旧锂电池及极片废料综合处理项目

案例地址

湖北省荆门市掇刀区迎春大道3号

案例规模

废旧动力电池综合处理产能10万吨/年

项目投运时间

2022-12-01 00:00:00

验收情况

已验收

工艺流程

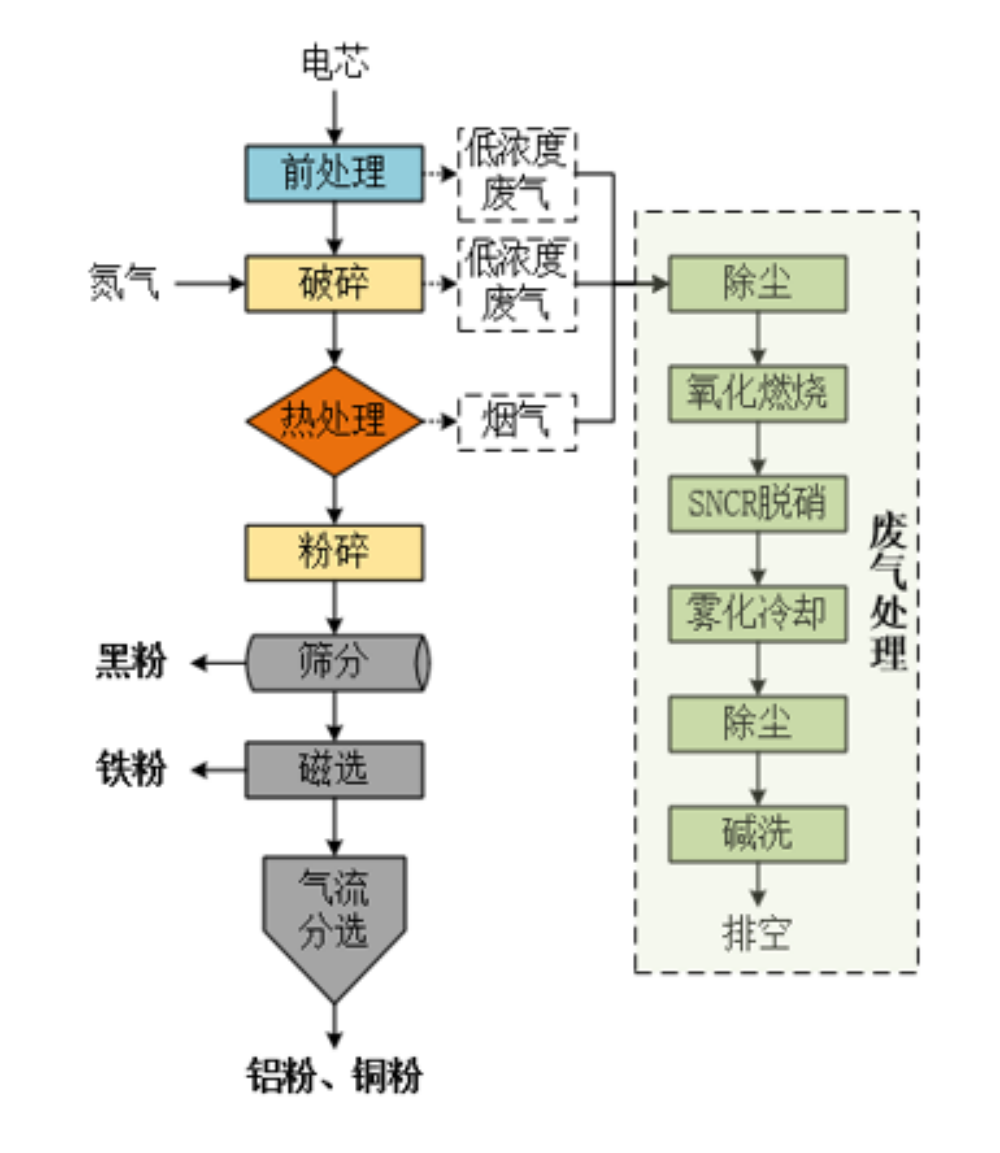

采用精准控氧连续热解技术,实现不同规格退役锂电池的高效热解预处理,有机物分解率达到99%以上;采用梯级破碎精细化分选技术,实现多组分的高效分选,包括有价金属、黑粉、铜铝、隔膜等组分的回收率大于90%;对过程中产生的废气、粉尘等进行净化处理,实现退役锂电池精细化分选全过程的无害化综合处理;实现废旧动力电池的流程化、自动化放电、热解、破碎分选及精细化分离,整套装备处理能力大于2吨/小时;结合全流程的智能控制,形成废旧锂电池综合处置及资源高效再生的产业化示范。

污染防治效果和达标情况

项目一期自建成运行以来,回收处理废旧动力电池及废料2万多吨,全组分资源化产出黑粉、 铜铝、铁料等有价组分材料1.7万吨左右,从根本上实现废旧动力电池对环境污染的治理,杜绝了废旧动力电池对环境生态的直接影响

二次污染治理情况

全流程产生的废气分为高浓度和低浓度废气,高浓度废气经脉冲除尘过滤后进入二燃室,进行1100度以上高温燃烧,尾气再经急冷、尿素和小苏打喷淋、活性炭吸附后经30米高排气筒粉排放;低浓度废气经布袋收尘处理后,过碱液吸收和活性炭吸附后经30米排气筒排放;排放指标均低于行业相应规范指标。

能源、资源节约和综合利用情况

项目通过对10万吨废旧动力电池的综合回收处理,可从根源上杜绝废旧动力电池对环境的污染,同时可以实现废旧动力电池中各种材料组分的循环再生,实现资源的变相节约,项目建成后,可处理10万吨废旧动力电池,实现8万吨左右的电池材料资源化再生,包括铜铝、黑粉、隔膜等,为电池制造产业链提供可循环的再生材料,进而保障电池制造过程的原料供给,可节约同规模产出的金属矿山开采和能源资源的消耗

投资费用

总投资46800万元

运行费用

暂无