富氧侧吹电热熔池高温熔炼装备

来源项目

国家鼓励发展的重大环保技术装备目录(2023年)

技术分类

固体废物处理处置-危险固废

适用对象及范围

适用于冶金、电镀、化工等领域的含铜镍废物处理及资源化

基本原理

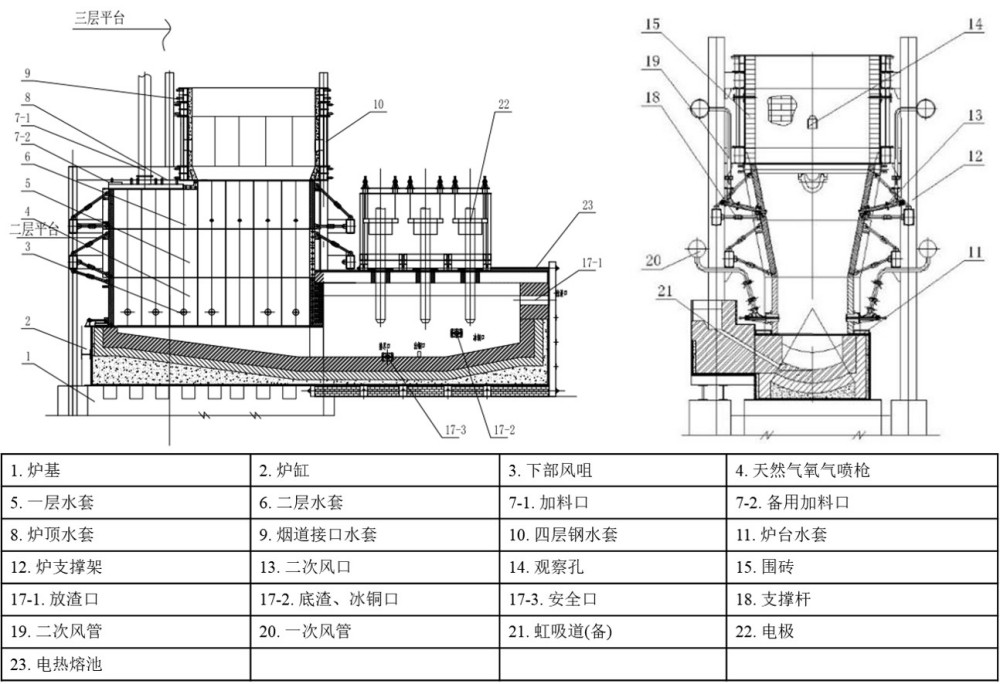

富氧侧吹电热熔池高温熔炼装备采用富氧侧吹熔池与电热熔池一体化设计,由炉缸、水套、风枪、电极一次风系统、二次风系统、循环水系统、烟道系统等组成。熔炼熔池与电热熔池的底部连通,电镀污泥、造渣剂与碳精等有机废物按比例混合制粒后进入熔炼熔池,碳精等有机废物燃烧将造渣剂熔化形成熔池,铜镍等被还原形成黑铜或冰铜,随炉渣流入电热熔池(采用电加热),在重力的作用下沉入熔池底部,从放铜口排出。熔炼烟气从烟道排出,余热回收、除尘、净化后达标排放;尾渣从排渣口排出并快速冷却,形成玻璃态的水淬渣,为一般固废,可以用于生产水泥等建筑材料。

技术描述(创新点及优势)

1.创新设计了富氧侧吹熔池与电热熔池双熔池耦合一体化结构,使渣相与冰铜有充足的时间和空间进行澄清分层,实现了熔池熔炼反应与炉渣贫化的同步进行,金属回收率提高至95 %以上。

2.熔池采用浅炉缸、斜底板设计,杜绝了炉缸因温度降低而导致的冻结;电热熔池采用碳电极保温,在实现保温效果和不出现结冷渣的同时,可以在熔体表面形成微涡流,有效降低泡沫渣的形成。

3.在富氧侧吹炉的炉膛上方设置自热式缓气流高温烟室,利用烟气中的CO燃烧放热维持高温烟室温度在1100~1350 ℃,控制在高温烟室停留时间达到3 s以上,使烟气中的二噁英分解完全。

4.开发了铁-硅-钙-铝四元低熔点低黏度熔炼渣型,显著提高...

应用案例名称

东莞市海心沙资源综合利用中心绿色工业服务表面处理废物处置单元

案例地址

广东省东莞市麻涌镇海心沙路1号

案例规模

项目设计处理能力为湿污泥18万t/a

项目投运时间

2022-06-01 00:00:00

验收情况

已验收

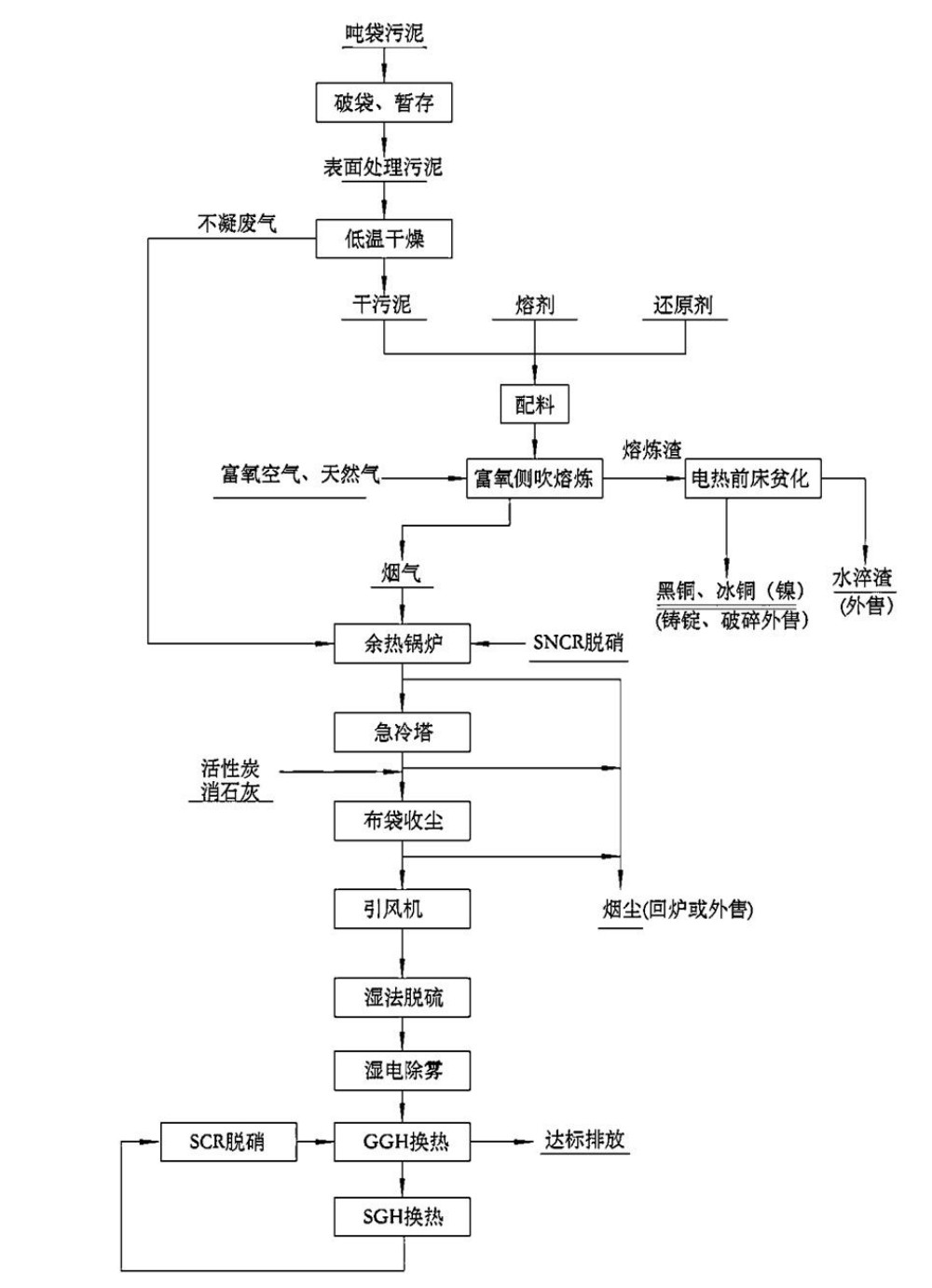

工艺流程

(1)配料系统

储存仓中的污泥干料、各种熔剂与还原剂通过链板输送机送到输送皮带上,再经过计量皮带进行计量后输送到混料皮带,在混料皮带上混合后转送到熔炼车间,从炉顶加料口加入富氧侧吹炉。

(2)熔炼系统

富氧空气和天然气从炉身两侧的一次风嘴鼓入炉内熔体中,物料在富氧空气作用下快速熔化并完成反应,在反应区内生成黑铜、冰铜、炉渣。富氧侧吹炉配套设置有电热熔池,富氧侧吹炉中的黑铜、冰铜及炉渣一并流至电热熔池,经沉淀分层后,黑铜(冰铜)从电热熔池的放铜口放出铸锭;炉渣从电热熔池的放渣口放出,采用水淬方式粒化,冲渣管上方产生的蒸汽由风机收集、送至水淬渣凉水塔中冷凝

(3)烟气净化系统

富氧侧吹熔池熔炼烟气采用“SNCR脱硝+余热锅炉+急冷塔+活性炭喷射+消石灰喷射+布袋除尘器+两级湿法脱硫+湿式电除雾+GGH换热器+SGH加热器+NCR低温脱硝”工艺处置,最终尾气达标排放。

污染防治效果和达标情况

1.废气:颗粒物浓度<10 mg/Nm3、二氧化硫<100 mg/Nm3、氮氧化物<100 mg/Nm3,满足《铜、镍、钴工业污染物排放标准》(GB 25467-2010)的排放要求;二噁英排放<0.4 ngTEQ/Nm3二噁英《危险废物焚烧污染控制标准》(GB 18484-2020)

2.废水:生产废水满足《铜、镍、钴工业污染物排放标准》(GB 25467-2010)(GB 31574-2015)的排放要求,且全部送入污水处理车间,处理达标后排放,满足《城市废水再生利用工业用水水质》(GB/T 19923-2005)。

废渣:消纳电镀污泥(湿污泥)18万t/a,最终尾渣为玻璃态水淬渣,满足《固体废物玻璃化处理产物技术要求》(GB/T 41015-2021)。

二次污染治理情况

排放尾气二噁英浓度<0.4 ng-TEQ/Nm3。

能源、资源节约和综合利用情况

1.资源节约:项目年产黑铜(含铜>80 %)600 t和冰铜(含铜>40 %)9700 t,按铜金属量计年节约铜精矿(含铅25 %,YS/T 318-2007的二级品)超过1.75万t。

2.综合利用:项目消纳电镀污泥18万t/a,综合回收黑铜(含铜>80 %)600 t/a、冰铜(含铜>40 %)9700 t/a。最终尾渣含铜<0.5 %(6.9万t/a)可用于生产水泥等建筑材料,石膏渣(2.3万t/a)委托有资质单位处置,实现电镀污泥的无害处置和有效资源化利用,铜、镍等金属综合回收率达95 %以上。

投资费用

项目总投资20000万元,建设期18个月。

运行费用

21275万元/年