有机废弃物空间(多层)静态好氧发酵处理装备

来源项目

国家鼓励发展的重大环保技术装备目录(2023年)

技术分类

固体废物处理处置-城市垃圾

适用对象及范围

适用于市政污泥、厨余垃圾、园林绿化垃圾、造纸污泥、制糖滤泥、畜禽粪便、秸秆等有机废弃物协同资源化利用。

基本原理

采用空间(多层)静态好氧发酵工艺,三维自然通氧,有机废弃物经破碎,一种或多种协同与菌种发酵(母料)/返料混合并搅拌均匀完成发酵微生物接种,装入发酵容器内进行2-5天温度达 70-80℃以上的超高温静态好氧发酵,依靠好氧微生物将有机废弃物中的有机物由大分子分解为小分子并产热高效蒸发水分实现脱水干化,并杀灭有机废弃物中的有害病原微生物、害虫及虫卵、植物种子,实现有机废弃物的充分减量(化)和发酵成熟。

技术描述(创新点及优势)

3~5天一次性腐熟,产出物水分≤30%,无需二次加工或陈化;发酵过程无需拌和、无需加热烘干,处理能耗小于25kW·h/t,远低于行业传统堆肥技术处理能耗84kW·h/t,也低于塔体加热式的50kW·h/t;空间多层占地小,节省土地资源;经国际碳汇交易VCS平台核准,每处理1吨有机废弃物可减排1.47吨二氧化碳。

应用案例名称

百色(田东)工农业有机废物资源化循环利用暨年产30万吨智能生态专用肥

案例地址

广西百色市田东县石化工业园

案例规模

具备年处理有机废弃物40万吨,生产智能生态专用肥30万吨的能力

项目投运时间

2017年

验收情况

已验收

工艺流程

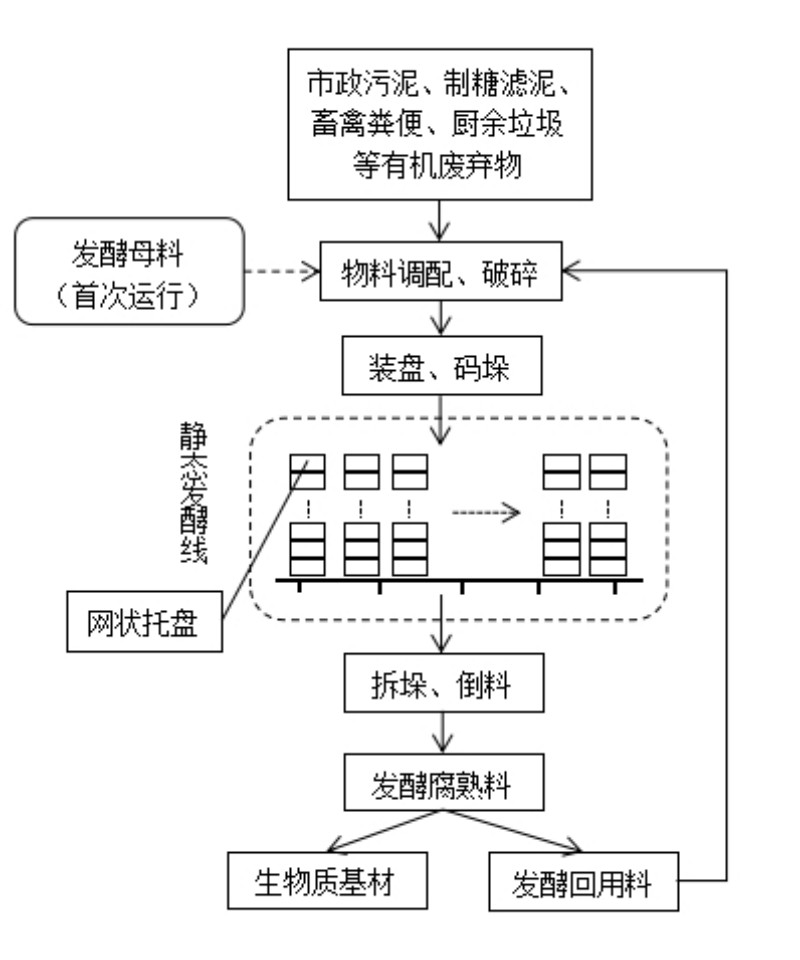

1)有机废弃物混合料调配、破碎。自动配料系统按设定比例投放物料,混均、破碎。

2)混合物料入盘、码垛。破碎后的混合物料通过自动装盘机装入发酵托盘中,自动码垛。

3)静态好氧发酵。混合物料在发酵托盘盘垛中进行5天的静态好氧高温发酵,其间盘垛从发酵线码垛端移动至拆垛端。

4)托盘拆垛及翻盘倒料。发酵结束后,由自动翻盘机将托盘内的发酵熟料倒出,其中一部分用于肥料生产,另一部分作为发酵回用料。

污染防治效果和达标情况

市政污泥、厨余垃圾、制糖滤泥、畜禽粪便等有机废弃物经该技术装备处置利用后,资源化产品为水分<30%、充分腐熟的生物质基材,符合《有机肥料》(NY525-2021)标准或《农用污泥污染物控制标准》(GB 42848-2018)、《城镇污水处理厂污泥处置 林地用泥质》(CJT 362-2011 )等标准,无废水和废渣排放。

二次污染治理情况

厂区工业废气(无组织)符合《恶臭污染物排放标准》(GB-14554-1993)恶臭污染物厂界标准 二级现有;厂界噪声符合《工业企业厂界环境噪声排放标准》(GB12348-2008)3类标准排放限值要求。

能源、资源节约和综合利用情况

协同治理有机固体废物电耗约12kW·h/吨,较传统堆肥技术电耗84kW·h/吨节约72kW·h/吨;每处理1吨有机固体废物,可生产0.35吨有机肥(原)料;每处理1吨有机废弃物可减排1.47吨二氧化碳。

投资费用

项目总投资21722.7万元。

运行费用

有机废弃物综合处理成本约200元/吨,含设备折旧、人员工资、管理费等。