高温烟气金属膜深度脱硫除尘脱硝余热利用一体化装备

来源项目

国家鼓励发展的重大环保技术装备目录(2023年)

技术分类

大气污染防治-工业烟气

适用对象及范围

工业硅生产领域,高温烟气一体化净化。还可应用于有色、建材等其他工业领域的硫尘硝一体化净化。

基本原理

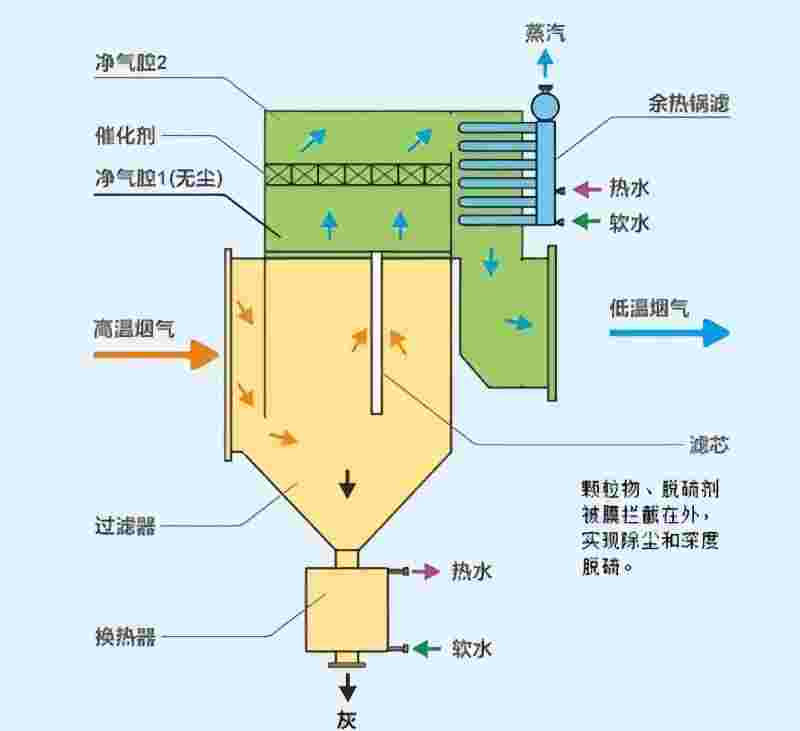

除尘部分核心过滤滤材Fe基金属膜通过异种金属粉末高温烧结方式形成金属间化合物、固溶体等特种金属膜,基于原子尺度的偏扩散反应合成技术,可在微米/亚微米级别实现孔结构的精确调控,使得该材料具有孔径分布均匀、高过滤精度、高开孔隙度、曲折因子小和过滤阻力低等良好的过滤性能,满足SCR前高温高精度低阻力除尘要求;脱硫使用钙基干法脱硫,置于除尘部分前;脱硝使用微孔脱硝催化剂,置于除尘之后。

技术描述(创新点及优势)

行业首创高温特种金属膜,置于SCR前实现高温低阻除尘,并通过深度脱硫、除尘与微尘脱硝一体化,装备占地面积、投运费用显著降低,催化剂更省寿命更长效果佳,环保排放指标优异。在应用于工业硅行业首次增加了余热二级利用模块,实现副产中温中压蒸汽去发电,相较传统工艺年增加发电量约20%,经济性和节能效益显著。

应用案例名称

成都台玻900t/d、700t/d玻璃窑炉焙烧烟气脱硫除尘脱硝一体化示范项目

案例地址

成都青白江区

案例规模

增设2套干法净化脱硫除尘脱硝一体化系统,每台机占地约228m2。

项目投运时间

2020.12

验收情况

已验收

工艺流程

高温烟气经过特种金属膜后,颗粒物及脱硫剂被金属膜拦截后形成滤饼,烟气通过滤饼层时完成深度脱硫;脱硝催化剂布置于除尘后,由于烟气含尘少,脱硝催化剂使用量少,使用寿命长、脱硝效率高。该装备增加了余热锅炉的二段换热,微尘烟气环境下换热效率高、寿命长。烟气经污染物一体化处理、余热深度回收后达标排放。

污染防治效果和达标情况

粉尘≤5mg/Nm3;SO2≤50mg/Nm3;NOx≤100mg/Nm3;氨逃逸≤3ppm。

二次污染治理情况

使用后的脱硝催化剂为危废,由催化剂供应单位回收处置。

能源、资源节约和综合利用情况

高温、高精度除尘后为脱硝创造了微尘的工况条件,烟气与催化剂充分接触,催化作用充分发挥,脱硝效率大幅提升并稳定,催化剂用量减少寿命提升2-3倍。高温低阻金属膜带来的催化剂换热系统不堵塞,整体系统阻力降低逾1/3。

投资费用

项目总投资999万元,建设期为6-9个月。

运行费用

项目每年运行费用633.6万元。其中电耗成本500万元,年均滤芯消耗费用103.6万元,年均脱硝催化剂消耗费用30万元每年。