大宗固废道路资源化利用技术

来源项目

社会自荐

技术分类

固体废物处理处置-城市垃圾-建筑垃圾

适用对象及范围

土体复合稳定技术可将工程渣土、建筑泥浆、河湖疏浚淤泥等淤泥质固废经过干化和复合稳定剂处理成为低碳型自密实填筑材料,可广泛替代砂石、灰土等传统材料应用至道路基层、底基层、垫层等道路结构层。

解决的难点问题

传统泥质固废道路化应用技术往往需要消耗大量砂石、水泥等工业化原料,而其中固废的有效掺量则十分有限,整体经济性不高,且存在粉态固化剂运输成本高以及生物酶型固化剂难以长久保存等问题,因此现有道路化应用路径对于大体量泥质固废的快速消纳利用也杯水车薪。

基本原理

(1)专用固化剂改变工程泥浆表面电性,破坏颗粒的吸附水膜,降低颗粒间排斥力,提高颗粒间的吸附力;(2)专用固化剂与改性工程泥浆颗粒发生化学反应,激发土壤生成不溶于水的坚硬物质,填充于骨架中,形成坚硬板体;(3)经粉碎、拌和、压实等物理外力作用,药剂和改性工程泥浆颗粒彼此靠近,减少内孔隙,使固化体系更加密实;(4)形成网状结晶体,穿插在改性工程泥浆颗粒孔隙中形成强度骨架。

技术描述(创新点及优势)

以大宗固废为主要原料,所用厂拌法和路拌法生产工艺整体能耗低,仅需消耗少量离子型专用固化剂(掺量≤0.02%)和少量胶凝材料(水泥掺量≤5%)。综合生产成本远低于市面现有水稳料等传统材料,且离子型专用固化剂类型丰富,适用于泥质固废、城市固废和部分工业固废等多种固废,可广泛用于市政、道路、水利等多领域。

技术推广应用情况

浙江台州泥饼预处理固化改性及道路材料厂拌项目,占地3380m2,2023年4月30日验收,具备年产60万吨道路材料产能,可协同处置淤泥质固废50万吨。

广东佛山固化土生态绿色停车场项目,占地4000m2,2023年11月29日验收,成功以工程渣土、城市建筑垃圾、矿渣、工业废渣以及不同类型的土壤作为主要材料,辅以少量的胶凝材料构筑结构层。

安徽滁州疯狂拖拉机农场项目,占地8500m2,2022年9月26日验收,工程渣土作道路基层材料时,采用局部换填和掺入22%碎石、8%水泥、70%工程渣土和0.02%“萃路克”固化剂相结合的方式,成功增加机械碾压时的物料稳定性、提升道路结构层强度,实现综合处理。

应用案例名称

浙江远新环保科技有限公司75t/h泥饼预处理固化改性及300t/h道路材料厂拌项目

案例地址

浙江省台州市椒江区

案例规模

示范项目占地面积3380m2,具年产60万吨道路材料产能,可协同处置建筑固废50万吨,共建有1条泥饼预处理固化改性生产线及道路材料生产线。

项目投运时间

2023年4月30日

验收情况

生产线已于2023年4月30日安装调试完毕并试运行成功,符合合同要求,已完成业主单位验收。

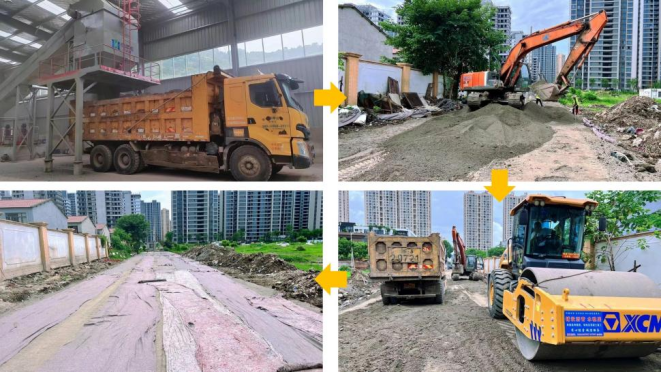

工艺流程

淤泥渣土的道路化应用主要包括固化改性和资源化生产2个板块5个流程,流程如下:

(1)物料改性工段。渣土来料经挖掘机输送至配料机料斗,按照配比要求,药剂及其他物料经计量秤斗计量后,与工程渣土原料一起投加进入单轴搅拌系统进行充分搅拌,搅拌均匀的物料下放至皮带输送机,将其输送至翻抛工段。

(2)翻抛堆放工段。存放在堆放场的工程渣土,根据资源化处置消纳量需求,经翻抛机翻抛后,运送至不同资源化利用车间。

(3)上料输送。固化改性后的工程渣土固废来料经挖掘机输送至配料机料斗,固废原料进料斗控制固废颗粒的进料,螺旋输送机或斗式提升系统输送固化剂,按照配比要求,药剂及其他物料经计量秤斗计量后,与固废原料一起投加进入搅拌系统;

(4)药剂拌合。采用双卧轴搅拌系统,对固废原料、改性药剂、辅助原料等物料进行混合搅拌,物料拌合均匀后,搅拌机下放式出料并由支架下方车辆接收,单辆车每接收一次出料即走,不可等待二次接收,后立即转运物料至堆放区;

(5)下料输送。自卸车将固化固废混合料逐堆下放至成品堆放区;改良后的工程渣土产品由装载机装入自卸车,填料出厂。

污染防治效果和达标情况

本技术装备可实现建筑固废道路资源化产品从原料端到工艺端直至应用端的全生命周期低碳减排,具有固废来源广、固废掺比高、减污降碳等诸多显著优势。可实现高掺量、多品类建筑固废道路材料产品的稳定化生产,道路材料可全面应用于现有道路设计中的路基、垫层、底基层、基层等多重结构,节省原材料成本达20%~50%,原料改性建筑固废质量掺比最高达94%,可年处置建筑固废50万吨,包括工程渣土、建筑泥浆等,协同生产道路材料60万吨/年,最终得到的产品强度等级达二级及二级以下公路基层强度要求以上,满足《公路工程质量检验评定标准》(JTGF80-2017)中道路基层7 d无侧限抗压强度标准(3~5 MPa)。

二次污染治理情况

项目废水为清洗和生活污水,经厂内化粪池和污水处理公司达标处理后外排,废水排放量为0.4t/d,符合《城镇污水处理厂污染物排放标准》。

废气主要为扬尘粉尘,经布袋除尘理后,通过≥15m的排气筒排放,满足《水泥工业大气污染物排放标准》(GB 4915-2013)。

固废主要为废布袋、废润滑油、废液压油、废油桶、废包装材料、生活垃圾。废布袋等通过收集后委外处置或出售;生活垃圾则定期由环卫部门清运处理。

噪声主要是机械运行、货物装卸、运输噪声,一般在70~90 dB,厂界昼间噪声符合《工业企业厂界环境噪声排放标准》(GB12348-2008)1类标准要求。

碳排放情况

项目通过建筑固废替代传统水稳料用作道路填料,可减少水泥熟料9.9万t/a、卵石48.6万t/a、粗砂22.5万t/a。基于碳减排估算方法,水泥熟料、卵石、粗砂参数因子分别为0.53tCO2/t、2.42×10-3tCO2/t、2.79×10-3tCO2/t,总减排量可达54273.87tCO2/a。

能源、资源节约和综合利用情况

1.全流程节能减耗:利用建筑固废代替传统道路水稳料,可少用/不用粉煤灰、石灰、石粉等材料,极大减少高碳原料,间接减排温室气体。后端施工费可节约10%~30%,工期可缩短50%,极大提升施工效率。

2.固废变废为宝:通过专用药剂配方,道路材料由“亲水性”变为“憎水性”,结构更紧实,实现建筑固废高掺量利用,年消纳总量达50万吨,年产固废基道路材料60万吨;

3.经济效益再提升:每吨道路材料生产成本约60元/t,相较于传统水稳料,可节省原料成本20%~50%,按年产60万吨道路材料计,原材成本可减少达千万元。现选用特定地区有处置补贴的固废原材,按补贴约20元/t计,可增加数百万元收益,经济性显著。

投资费用

1.工程投入费用:工程费用投入约600万元,主要用于基础设施改造及办公厂房建设,包括厂区设计建设,供电系统改造,铺设电缆/管道,三废排放线路建设等。

2.设备投入费用:设备投入约220万元,采购多斗智能配料装置,强力混粉机,双卧轴强制式搅拌装置,螺旋输送机等系列固废道路资源化技术产线关键设备。

3.单位处理能力的投资费用:项目总投入约820万元,按照年产60万吨道路材料,项目运行周期10年计,每吨道路材料的投资费用约1.37元/吨。

运行费用

1.原料成本:包含原状淤泥质固废、干化剂、建筑垃圾骨料、固化药剂、胶凝材料5项,吨成本54元。

2.基本成本:包含电费,水费,人工费,管理费4项:每吨道路材料用电量0.25千瓦时,吨成本0.25元;用水量0.015立方米,吨成本0.03元;人工费每人20元/小时,吨成本0.5元;管理费吨成本2元,税金成本每吨2.29元。

3.固定成本:折旧费按照10年,以折旧率10%计,每吨道路材料的折旧成本为0.4元。

综合各方面成本消耗,以每吨道路材料为例的生产成本为59.47元(未包含固废处置补贴)。

4.维修费:后期维修费按固定资产的2%计,为4~5万元/年。

经济收益

项目以1条泥饼预处理固化改性生产线、1条道路材料生产线、年产90万吨再生复合稳定料计算,年消纳建筑固废量可达50万m3。以市场上每吨再生复合稳定料售价120元/吨计,项目产值可达10800万元/年。根据每吨再生复合稳定料的生产成本59.47元计,项目成本为5352.3万元/年,则盈利为5447.7万元/年。另外,处理固体废弃物还可享政府处理处置补贴,从而进一步降低资源化利用成本。