一种水泥窑协同废液处置的系统

来源项目

-

技术分类

固体废物处理处置-危险固废

适用对象及范围

应用于危险废物(固体、半固体和液体)处理,工业污盐处理,活性炭资源化等;应用于危险废物(固体、半固体和液体)处理,工业污盐处理,活性炭资源化等;

解决的难点问题

解决现有技术中与水泥窑协同的废液处置系统会影响水泥窑的稳定运行的技术问题,能减少窑尾分解炉喂煤量,提升废液处置量。

基本原理

①利用窑内高温(高达1750℃)对废弃物中的有机有害物质进行焚毁。

②绝大部分重金属元素可以固化在水泥熟料中,易挥发重金属化合物在窑系统内循环条件下可以达到饱和,从而抑制了这些重金属的继续挥发。重金属通过固相反应或液相烧结形成熟料矿物相或者进入熟料矿物晶格内,从而达到了很好的固化效果。

③水泥窑中的碱性环境吸收焚烧气体中大量的SO2、HCl、HF等酸性气体。经过长时间的高温无害化处理后,无机成分进入水泥熟料中,废气经过水泥窑原配的除尘器进行处理后排放。

技术描述(创新点及优势)

本新型技术为一种水泥窑协同废液处置的系统,包括蠕动泵、热盘炉、储存储存低热值废液的过滤储仓一和高热值废液的过滤储仓二,所述过滤储仓一的出口连接到电动阀一,所述过滤储仓二的出口连接到电动阀二,所述电动阀二和所述电动阀一并联连接到所述蠕动泵的入口,所述蠕动泵的出口连接有输送管,所述输送管铺设至所述热盘炉内,废液经所述热盘炉输送入窑。

技术推广应用情况

案例名称:杭州山亚南方水泥有限公司水泥窑协同处置20万吨/年固危废技改项目

项目规模:利用山亚南方2×5000t/d新型干法水泥熟料生产线协同处置固体废物,水泥产品产量不增加,固废处置规模达20万t/a。其中危险废物18万t/a,污染土与一般固废2万t/a。

项目效果:挥发性固废处置及有机物的去除;HCl、HF酸性气体的去除;二噁英抑制及去除;非挥发性固废处置及重金属固定

应用案例名称

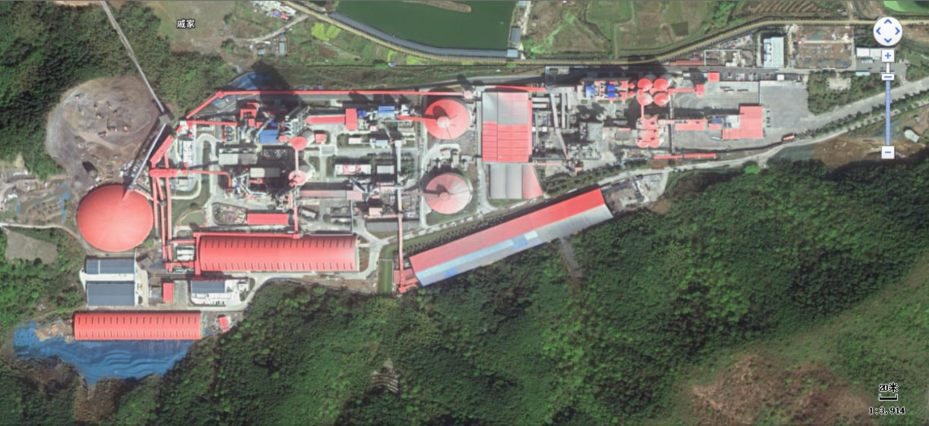

杭州山亚南方水泥有限公司水泥窑协同处置20万吨/年固危废技改项目

案例地址

杭州市富阳区渌渚镇上畈村

案例规模

利用山亚南方2×5000t/d新型干法水泥熟料生产线协同处置固体废物,水泥产品产量不增加,固废处置规模达20万t/a。其中危险废物18万t/a,污染土与一般固废2 万t/a。

项目投运时间

2022-06-01 00:00:00

验收情况

验收单位:杭州富阳海中环保科技有限责任公司 验收日期:2023年4月23日

验收结论:依据《建设项目竣工环境保护验收暂行办法》,杭州富阳海中环保科技有限责任公司《杭州山亚南方水泥有限公司水泥窑协同利用20万吨/年固危废项目》环保手续齐全,根据竣工环境保护验收监测报告及环境保护设施现场检查情况,企业实际建成部分已落实各项环境保护设施,执行了“三同时”的要求,各污染物达标排放,验收资料基本齐全,符合竣工环境保护先行验收条件,验收合格。

工艺流程

固体废物经汽车运输入场检查检验,进 入固废暂存库,随后进入主厂房、预处理车间、废液车间、无机固废车间,在制定协同处理方案之后,按计划批次协同处置,废物经不同的预处理车间分别进入窑尾分解炉、窑头、生料磨,最后经水泥窑系统及窑尾烟气治理系统(低氮燃烧+分解炉助燃空气分级燃烧+窑尾-石膏法脱硫+精准SNCR脱硝+布袋除尘)烟气排放。

污染防治效果和达标情况

对颗粒物、SO2、NOx、氨

、HCl、HF、NH3、H2S、

VOCs、废水量、CODCr、氨氮去除率分别为99.9%、94.02%、87.5%、86.59%、99.72%、77.72%、98.94%、98.49%。根据《水泥窑协同处置固体废物污染控制标准》,各污染物均达标排放。

二次污染治理情况

1、本项目水泥窑协同处置固废后,窑尾除尘灰返回水泥生产原料系统再利用。山亚南方水泥生产线设旁路放风系统,并高效布袋除尘器作为烟气除尘设施。不设旁路放风,现场预留安装位置以便远期实施。

2、本项目拟处置的市政污泥贮存在主厂房储坑内,防渗性能满足相关规定要求,主厂房负压密闭。

3、本项目主厂房、固废暂存库、无机固废车间、废液车间产生的恶臭气体和有机废气,在正常工况下经负压收集导入水泥窑高温区(窑头篦冷机)处理;在停窑期间,主厂房(含废液车间)、固废暂存库1#和2#产生的废气经2套活性炭吸附装置处理后合并通过1个34m高排气筒排放。

碳排放情况

各工艺类型水泥生产排放的CO2量顺序为常规水泥生产>水泥窑协同处置生活垃圾>水泥窑协同处置一般固废>水泥窑协同处置危废,分别为883.65kg/t,772.67kg/t,656.30kg/t,609.79kg/t。项目依托2条5000t/d新型干法水泥熟料生产线,因此水泥熟料消耗量为365万吨/年,相较与常规水泥生产项目年减排量为100.01万吨CO2/a。

能源、资源节约和综合利用情况

1、本项目水泥窑协同处置固废后,窑尾除尘灰返回水泥生产原料系统再利用。山亚南方水泥生产线设旁路放风系统,并高效布袋除尘器作为烟气除尘设施。不设旁路放风,现场预留安装位置以便远期实施。

2、本项目拟处置的市政污泥贮存在主厂房储坑内,防渗性能满足相关规定要求,主厂房负压密闭。

3、本项目主厂房、固废暂存库、无机固废车间、废液车间产生的恶臭气体和有机废气,在正常工况下经负压收集导入水泥窑高温区(窑头篦冷机)处理;在停窑期间,主厂房(含废液车间)、固废暂存库1#和2#产生的废气经2套活性炭吸附装置处理后合并通过1个34m高排气筒排放。

投资费用

项目总投资由项目建设投资、项目建设期利息、流动资金三部分组成,合计 23149.38 万元;用于计算自有资金的建设规模总投资由建设投资、建设期利息和铺底流动资金三部分组成,为 22729.38 万元。项目投资构成中,项目建设投资22256.88 万元;建设期利息 292.50 万元;流动资金600.0 万元,铺底流动资金 180.0 万元。

运行费用

运输、水、电、活性碳除臭装置、其它辅材及润滑油、检测费用、工资费用、修理费、土地租赁费、备品备件费、专项处置费、其它制造费用(不含折旧)、其它管理费用(不含摊销费)、营业费用分别为3000、2.84、384、397、25、100、880、1112.84、120、500、7000、500、4000、2000万元/年,总计20021.88万元/年。

经济收益

项目年均利润总额5839.7万元,总投资收益率为 25.68%,资本金内部收益率为 26.63%,经济效益较好。