大宗固废矿化二氧化碳制备高值化负碳建材的关键技术

来源项目

-

技术分类

应对气候变化-碳捕集、利用与封存类技术

适用对象及范围

本技术可广泛应用于煤化工、钢铁、电力、垃圾焚烧等高碳排行业,可实现企业负碳减排及固废资源化处置需求。无气体来源、地域条件限制,已完善固碳5、10、20、50万吨级全套矿化工艺生产设备,可实现规模定制化需求。

基本原理

矿化工艺模拟硅酸盐矿石的自然风化过程,将CO2以稳定的碳酸盐形式固定:即在一定温度压力下发生气液固三相反应,使CO2与水反应生成H2CO3、CO32-和HCO3-产物,三者形成的混合液再与可矿化钙发生反应,保持基体良好的结构强度。该过程实现了CO2的回收、封存和再利用,并以铝质固废、含钙固废为主原料代替水泥制备负碳高值化建筑材料,以达成工业CO2烟气及大宗固废的协同高效处置。

技术描述(创新点及优势)

(1)固废利用与固碳相统一:全固废体系直接矿化,实现了CO2和工业固废的高效协同处置利用;

(2)全流程固废负碳:生产能耗低,不采用水泥、不借助外部热源,实现全流程碳减排;

(3)大规模高值利用:可消纳巨量工业固废达成工业碳减排,制备高附加值矿化建材产品,实现高值高效负碳资源化利用。

应用案例名称

中盐红四方煤化工行业万吨级CO2矿化制备负碳建材示范项目

案例地址

安徽省合肥市肥东县循环经济示范园

案例规模

项目位于合肥市,占地面积200亩,年固定工业二氧化碳废弃15万吨,协同处置工业固废85万吨,共建有4条矿化生产线。

项目投运时间

2022-05-01

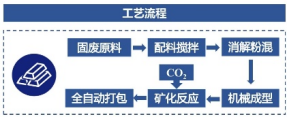

工艺流程

各类固废从原料堆场输送至自搅拌机储料斗,按顺序将物料卸入搅拌机,再送入消解系统。成型压制时,输送混拌料至压机受料斗,再送入压机模具压制为生坯。成型好的砖坯在送入CO2矿化反应釜中后关闭反应釜。随后,从储气罐中输入含CO2烟气直至达到试验分压力条件,整个反应过程持续约7.5h。出釜的制品即为成品,通过轨道输送至全自动打包机,可实现全自动无托盘打包,打包好的成品经叉车运送到成品堆场待售。

污染防治效果和达标情况

原料固废掺量最高达100%,负碳建材固碳率达10-15%,年固定纯CO2三万吨,年处置烟气量6.325 ×106m3,年处置大宗工业固废24-27万吨;

废水经污水处理后排入河流,对项目区水环境功能无影响,粉尘排放达到GB16297-1996《大气污染物综合排放标准》二级要求,食堂油压排放达到GB18483-2001《饮食业油烟排放标准》标准,固体废物部分卫生填埋,部分破碎后回收利用,厂界噪声能达到GB12348-2008《工业企业厂界环境噪声排放标准》中二类标准要求。

废水经污水处理后排入河流,对项目区水环境功能无影响,粉尘排放达到GB16297-1996《大气污染物综合排放标准》二级要求,食堂油压排放达到GB18483-2001《饮食业油烟排放标准》标准,固体废物部分卫生填埋,部分破碎后回收利用,厂界噪声能达到GB12348-2008《工业企业厂界环境噪声排放标准》中二类标准要求。

二次污染治理情况

满足属地生态环境管理部门的有关要求。 废气排放达到GB16297-1996《大气污染物综合排放标准》二级要求,食堂油压排放达到GB18483-2001《饮食业油烟排放标准》标准,厂界噪声能达到GB12348-2008《工业企业厂界环境噪声排放标准》中二类标准要求。

能源、资源节约和综合利用情况

CO2固定规模可达15万吨/年,平均固碳率达15%以上;

可处置固废包括高钙固废、含钙固废、硅铝质固废及惰性固废等,年消纳总量达100万吨,年产全固废负碳建材115万吨(折标砖4.6亿块);

原产线采用蒸压工艺,年产115万吨建材需蒸汽9万吨,按均价270元/吨计,仅蒸气成本就高达千万元。现采用CO2代替传统蒸汽,反应过程为烟气与钙质结合自发热,因此蒸汽成本以及整体能耗均有大幅减小,整体经济性提升。

可处置固废包括高钙固废、含钙固废、硅铝质固废及惰性固废等,年消纳总量达100万吨,年产全固废负碳建材115万吨(折标砖4.6亿块);

原产线采用蒸压工艺,年产115万吨建材需蒸汽9万吨,按均价270元/吨计,仅蒸气成本就高达千万元。现采用CO2代替传统蒸汽,反应过程为烟气与钙质结合自发热,因此蒸汽成本以及整体能耗均有大幅减小,整体经济性提升。

投资费用

累计投资约7000万元

运行费用

单条矿化产线生产成本为90.53元/t